| Ausgabe 8/2001 Seite 12 f. |

Ausbildung

Fachbericht (Beschreibung/Skizze) Nr.:

8 Woche: 33Thema:

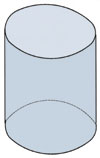

Runden von HandRunden dient der Herstellung von Blechzylindern und Rohren zur Ableitung von Niederschlagswasser oder der Herstellung lufttechnischer Anlagen. Maschinell werden Rohre mit Rundmaschinen bis 2 m und mit Hilfe von Profiliermaschinen bis 6 m Länge handelsüblich hergestellt. Wickelfalzrohre können theoretisch endlos gefertigt werden, wären dann jedoch nicht mehr transportierbar. Die Nähte werden durch Löten, Schweißen oder Falzen geschlossen.

Beim Runden ist der rechteckige Zuschnitt längs einer geraden Linie kreisförmig auszubilden, sodass ein Zylinder oder bedingt durch enge und weite Seiten eine leicht kegelförmige Figur entsteht.

Werkzeuge

Runde Auflage (Rohrstange), Holzhammer.

Runden von Hand

1) Blechzuschnitt bestimmen

Zunächst ist der Blechzuschnitt zu bestimmen. Für die Blechabwicklung (Umfang) des Rohres muss der x des späteren Rohres bekannt sein. Der Zuschnitt ergibt sich aus der erforderlichen Rohrlänge, sowie dem Rohrumfang und den Zugaben für die Verbindungsnähte.

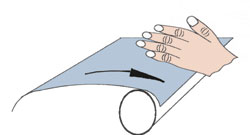

2) Zuschnitt auf Unterlage auflegen

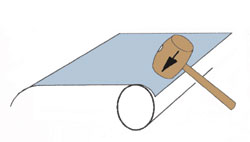

Der Blechzuschnitt ist auf eine runde Auflage wie z.B. eine Rohrstange zu legen. Rundungsanfang parallel auf Rundung legen. Die Rundung der Unterlage muss kleiner als der Rohrdurchmesser sein.

3) Rundungsanfang -ende vorholen

Der Rundungsanfang und das Rundungsende sind vorzuholen - anzurunden. Mit dem Holzhammer entlang der Blechkante leicht "abhämmern". Der Holzhammer muss gleichmäßig stark und dicht nebeneinander auftreffen.

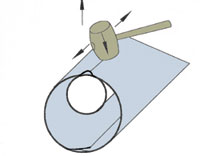

4) Werkstück runden

Der Blechzuschnitt wird gleichmäßig von Hand über die Unterlage gezogen und weiter gerundet. Der Arbeitsschritt ist mehrmals zu wiederholen. Blech gleichmäßig mit Gefühl und gleichmäßigem Druck über die Unterlage ziehen, bis das Rohr fertig gestellt ist.

5) Rohr nachrunden

Ovale Rohre müssen nachgerundet werden. Zu kleine x sind aufzuziehen, zu große x nochmals über die Unterlage ziehen - drücken.

6) Unebenheiten schlichten

"Knickkanten" sind auf die Unterlage zu legen und mit dem Holzhammer auszuschlichten. Holzhammer entlang der Knickkante mit leichten Schlägen entlang führen.

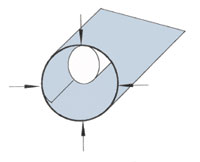

7) Durchmesser überprüfen

Rohrdurchmesser überprüfen. Der x wird über Kreuz durch die Mitte des Rohres gemessen. Mit dem Maßstab d1 und d2 messen und vergleichen. Bei ungleichmäßigem x beide Maße addieren und durch 2 teilen.

![]()

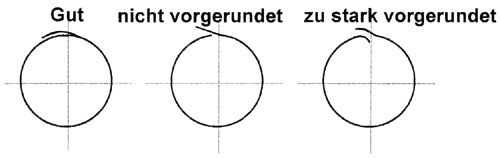

8) Rundungsfehler

In Abhängigkeit der vorgesehenen Nahtverbindung (löten, schweißen, falzen) muss die Überlappung, beziehungsweise der Stoß ausgebildet sein.

![]() Bei Lötverbindungen muss eine Mindestüberlappung von 10 mm möglichst eng anliegen. Um dies zu erreichen, wird das Rohr leicht "überrundet", sodass der Durchmesser etwas kleiner als der erforderliche ist. In das Rohr wird vor dem Verlöten ein Kaliber (Schablone) gesteckt. Die Nahtüberlappung legt sich so eng auf die Rohrwandung auf und es bildet sich der zum Löten erforderliche Kapillarspalt.

Bei Lötverbindungen muss eine Mindestüberlappung von 10 mm möglichst eng anliegen. Um dies zu erreichen, wird das Rohr leicht "überrundet", sodass der Durchmesser etwas kleiner als der erforderliche ist. In das Rohr wird vor dem Verlöten ein Kaliber (Schablone) gesteckt. Die Nahtüberlappung legt sich so eng auf die Rohrwandung auf und es bildet sich der zum Löten erforderliche Kapillarspalt.

![]() Wurde nicht vorgerundet, steht die überlappende Blechkante 2 bis 4 mm von dem Rohrmantel ab.

Wurde nicht vorgerundet, steht die überlappende Blechkante 2 bis 4 mm von dem Rohrmantel ab.

![]() Wurde die Blechkante zu stark vorgerundet, liegt nur die überlappende Blechkante auf dem Rohrmantel auf und es entsteht darunter ein Hohlraum.

Wurde die Blechkante zu stark vorgerundet, liegt nur die überlappende Blechkante auf dem Rohrmantel auf und es entsteht darunter ein Hohlraum.

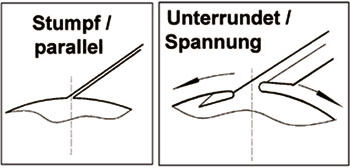

![]() Bei Schweißnähten müssen die Blechkanten parallel zueinander und stumpf aneinander stoßen. Dies kann nur erreicht werden, wenn das Runden exakt erfolgte.

Bei Schweißnähten müssen die Blechkanten parallel zueinander und stumpf aneinander stoßen. Dies kann nur erreicht werden, wenn das Runden exakt erfolgte.

![]() Bei Rohrfalzverbindungen wird das Rohr mit den vorbereiteten Falzumkantungen leicht unterrundet gefertigt. Dadurch bleibt nach dem Ineinanderhaken der Falzumkantungen in der sich bildenden Falznaht eine gegen die Rundung nach außen gerichtete Spannung erhalten, die das Falzen erleichtert.

Bei Rohrfalzverbindungen wird das Rohr mit den vorbereiteten Falzumkantungen leicht unterrundet gefertigt. Dadurch bleibt nach dem Ineinanderhaken der Falzumkantungen in der sich bildenden Falznaht eine gegen die Rundung nach außen gerichtete Spannung erhalten, die das Falzen erleichtert.

© Alle Rechte beim Strobel-Verlag