| Ausgabe 5/2000, Seite 5 ff. |

Heizung

Fußbodenheizung in der Praxis

Peter Wegwerth*

Teil 2: Materialien der Heizrohre

Immer wenn über Fußbodenheizung referiert wird, kommt der Hinweis auf die alten Römer, die bereits die Annehmlichkeiten einer Fußbodenheizung schätzten. Aber sie benutzten Rauchgase und/oder durch Rauchgase erwärmte Luft, die durch gemauerte Kanäle im Fußboden geleitet wurde. Wann kam der Wechsel zum Warmwasser?

Rückblick

Eine Fachzeitschrift vom 15. August 1897 veröffentlichte einen Fachbericht, in dem von einer Zirkulationsluftheizung mit Regulierung als Fußbodenheizung die Rede ist. Den weiteren Ausführungen ist zu entnehmen, dass aber auch schon eine Fußbodenheizung mit Niederdruckdampf gearbeitet hat. Demnach ist wohl davon auszugehen, dass so um die letzte Jahrhundertwende die ersten Rohrleitungen, sicher Eisenrohre, im Fußboden verlegt wurden, um eine Fußbodenheizung herzustellen.

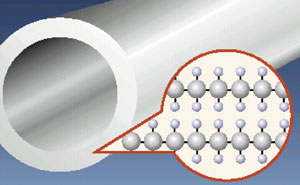

| Bild 1: Kunststoffrohr Typ PE-X |

Eines ist allerdings sicher, die Wiederentdeckung der Fußbodenheizung wurde durch die Einsatzmöglichkeit von Kunststoffrohren (Bild 1) in den frühen 70er-Jahren ausgelöst. Stahlrohre waren "out", dafür wurde von den Monteuren, die sich nicht so recht für Kunststoff als Heizrohrmaterial erwärmen konnten, Kupferrohr eingesetzt.

Rohreigenschaften

Wir haben es heute mit drei Kunststoffrohr-Grundtypen zu tun:

- vernetztes Polyethylen PE-X,

- Polybutylen PB und

- Polypropylen PP.

| Bild 2: Darstellung der Vernetzungsstruktur. |

Bei der Vernetzung von PE-Rohren wird die Struktur der Fadenmoleküle des Werkstoffs PE an verschiedenen Stellen miteinander verbunden, sodass eine molekulare Netzstruktur entsteht (Bild 2). Durch diesen Prozess werden entscheidende Materialeigenschaften verbessert, wie z.B. Schlagzähigkeit, Wärmeformbeständigkeit, Spannungsrissunempfindlichkeit, um nur die wesentlichen zu nennen.

Wo liegen nun die wesentlichen Unterschiede zwischen Kunststoffrohren und Kupferrohren als Fußbodenheizrohre? Kunststoffrohre sind sehr leicht, flexibel, korrosionsfrei und werden in großen Endloslängen, in Sonderfällen weit über 1000 m, geliefert. Dies erleichtert natürlich den Montage- und Verbindungsaufwand. Kupferrohre sind immer noch wesentlich steifer. Die Lieferlängen liegen bei 25 m und müssen somit bei größeren Heizkreislängen durch Löt- oder mechanische Verbindungen auf Heizkreislänge gebracht werden. Kunststoffrohre haben zwar einen wesentlich größeren Ausdehnungskoeffizienten bei Erwärmung als der Estrich, in dem sie eingebettet werden, doch können sie schadlos diese Ausdehnung im Rohrwandmaterial aufnehmen.

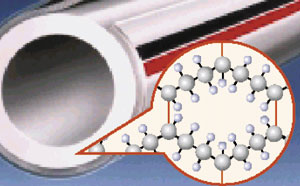

| Bild 3: Kupferrohr mit Stegmantel. |

Der Ausdehnungskoeffizient eines Kupferrohres ist zwar wesentlich geringer, aber immer noch größer als der des Estrichs. Die bei der Ausdehnung entstehenden Reaktionskräfte sind aber ungleich höher als beim Kunststoffrohr, sie würden den Estrich schädigen. Deshalb werden für die Fußbodenheizung Kupferrohre mit einem Stegmantel aus Kunststoff verwendet, in dem das Rohr eine Längenbewegung ausführen kann (Bild 3). Zur Aufnahme des Längenschubs am Wendebogen muss dann, ab einer vom Rohrhersteller festgelegten geraden Rohrlänge, eine Auspolsterung zur Schubaufnahme vorgesehen werden. Der Stegmantel erfüllt außerdem noch eine Schutzfunktion gegen äußere Beschädigung auf der Baustelle.

Sauerstoffdiffusion

Dieses Thema ist im Grunde bereits Historie, doch da es immer wieder in Gesprächen über die Wahl des Rohrwerkstoffes, Metall oder Kunststoff, zum Thema gemacht wird, nachfolgend eine Zusammenfassung.

Seit Mitte der 60er-Jahre werden Kunststoffrohre für Fußbodenheizungen eingesetzt. Ende der 70er-Jahre wurden Erkenntnisse darüber gewonnen, dass Sauerstoffmoleküle die Kunststoffrohrwand von außen nach innen durchdringen und in das Heizungswasser gelangen. Man spricht von Sauerstoffdiffusion. Die messbare Sauerstoffdurchlässigkeit ließ diese Erkenntnis dann zu einem Diskussionsthema über mögliche Korrosionsschäden an den Bauteilen aus Stahl werden (Kessel, Rohrleitungen, Heizkörper usw.). Kurz und gut, die Rohrhersteller waren gefordert, etwas gegen die Sauerstoffdiffusion zu unternehmen.

| Bild 4: Kunststoffrohr mit sauerstoffdichter Sperrfolie und zusätzlicher Schutzfolie. |

Nicht Ursachenbekämpfung sondern nur Ursachenbeseitigung konnte das Problem zufriedenstellend lösen: sauerstoffdichte Kunststoffrohre. Dies wurde durch sauerstoffdichte Schutzfolien (Bild 4) oder Lackierungen erreicht. Im heutigen deutschen Markt bieten fast alle Fußbodenheizungs-Systemvertreiber mit Kunststoffrohren sauerstoffdichte Rohre gem. DIN 4726 an. Seit Herausgabe der DIN 4726, Rohrleitungen aus Kunststoffen für Warmwasser-Fußbodenheizungen, im September 1988, ist auch die Definition eines sauerstoffdichten Kunststoffrohres festgelegt. Zitat: "Sauerstoffdichte Rohre nach dieser Norm müssen bei einer Temperatur von 40°C eine - auf das Rohrinnenvolumen bezogene - Sauerstoffdurchlässigkeit < 0,10 g/(m3d) aufweisen."

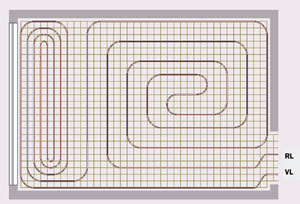

| Bild 5: Darstellung der Verlegung: mäanderförmig (links) und bifilar (rechts). |

Viele der heute angebotenen sauerstoffdichten Kunststoffrohre erreichen einen Wert, der unter der Nachweisgrenze von 0,005 g/(m3d) liegt! Der Anwender sollte also darauf achten, dass das von ihm einzusetzende Kunststoffrohr eine Zertifizierung gem. DIN 4726 aufweist, was durch ein DIN Geprüft-Zeichen mit einer Registernummer in der Rohrbeschriftung dokumentiert wird. Das Thema Sauerstoffdiffusion bei Kunststoffrohren in der Fußbodenheizung ist also, wie schon einleitend ausgeführt, kein Thema mehr.

Bild 6: Verlauf der Fußbodentemperatur über einem Heizkreis in mäanderförmiger Verlegung, Solltemperatur 25°C.

Verlegung der Rohre

Es gibt zwei Verlegearten: die "mäanderförmige/schlingenförmige" und die "bifilare/schneckenförmige" Verlegung (Bild 5). Bei der mäanderförmigen Verlegung wandert die Fußbodenoberflächentemperatur in Richtung des Heizwasserstroms von der Einlaufseite des Heizkreises zur Auslaufseite (Bild 6). Die mittlere Oberflächentemperatur liegt streifenförmig in der Mitte des Heizkreises. Der Vorteil: Jeder Heizkreis beginnt mit einer Art Randzone. Der Nachteil: Bei großer Temperaturspreizung des Heizungswassers (ab etwa 15 K) ist auch die Spreizung der Fußbodenoberflächentemperatur groß. Beim Trockensystem ist diese Verlegeform jedoch unvermeidbar (s. ikz-praxis 4/2000).

Bild 7: Verlauf der Fußbodentemperatur über einem Heizkreis in bifilarer Verlegung, Solltemperatur 25°C.

Bei der bifilaren Verlegung liegt an jeder Stelle des Heizkreises ein Vorlaufrohr neben einem Rücklaufrohr, wobei das Mittel aus Vorlauf- und Rücklauftemperatur an jeder Stelle des Heizkreises immer gleich ist. Damit ist auch die Oberbodentemperatur an jeder Stelle des Heizkreises nahezu gleich (Bild 7). Eine optimale Grundlage für Behaglichkeit.

| Bild 8: Kombinierter Heizkreis aus Randzone und Aufenthaltszone. |

Bei dieser Heizkreisverlegung kann aber auch eine Randzone vorgeschaltet werden zu einem kombinierten Heizkreis (Bild 8). Aufgrund des besseren hydraulischen Abgleichs ist jedoch eine separate Randzone vorzuziehen.

*) Peter Wegwerth: Repräsentant Technisches Marketing, D.F. Liedelt Velta GmbH, Norderstedt

B i l d e r 1, 2, 4, 6, 7, 8: D.F. Liedelt Velta GmbH, Norderstedt

B i l d e r 3, 5: Wieland Werke AG, Ulm

© Alle Rechte beim Verlag