| Ausgabe 1/2000, Seite 4 f. |

Praxis

Schweißen von Kunststoffrohren

Das Heizelement-Muffenschweißen

Kunststoffrohre, z.B. für die Trinkwasser- oder Heizungsinstallation, können neben Klemmen, Pressen oder Kleben auch durch Schweißen miteinander verbunden werden. Eine Schweißverbindung im Kunststoffbereich kommt ohne Zusatz von Verbindungshilfsmitteln, wie man sie z.B. beim Kleben benötigt, aus.

Zum Schweißen geeignet sind nur Thermoplaste wie Polybuten (PB), Polyethylen (PE), Polypropylen (PP) und Polyvinylidenfluorid (PVDF). In der Hausinstallation kommen für die Verbindung von Rohren und Formteilen drei Schweißverfahren zur Anwendung: Das Heizelement-Muffenschweißen, das Heizelement-Stumpfschweißen und das Heizwendel-Schweißen. In diesem Beitrag soll das Heizelement-Muffenschweißen beschrieben werden.

Prinzip

Bei diesem Verfahren werden Rohr und Rohrleitungsteile (Formteile) überlappend und ohne Verwendung von Zusätzen miteinander verschweißt. Zum Anwärmen von Rohraußen- und Formteilinnendurchmesser ist ein Heizelement notwendig. Heizelement-Muffenschweißungen können im Druckrohrleitungsbau mit einer Schweißmaschine, aber auch von Hand ausgeführt werden.

Ablauf

1. Heizelement, Formteil und Rohrende reinigen,

2. Formteil und Rohr anwärmen,

3. Formteil und Rohr zusammenfügen und halten,

4. Abkühlen lassen.

Die Verbindung zweier Rohre erfolgt immer über ein Formteil, wie z.B. Muffe, Winkel oder T-Stück. Formteil, Rohr und die Schweißwerkzeuge müssen maßlich aufeinander abgestimmt sein. Die Schweißparameter wie Temperatur, Anwärm-, Halte- und Abkühlzeiten müssen zwingend eingehalten werden.

Vorbereitung

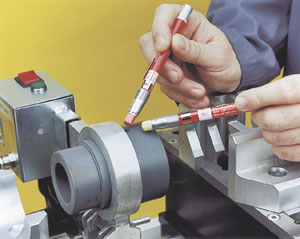

Schweißgerät und -bereich sind vor Nässe- und Schmutzeinwirkung zu schützen. Die Schweißtemperatur am Heizelement einstellen. Die Prüfung der richtigen Temperatur an der Außenseite der Heizbüchse kann mit Thermochromstiften vorgenommen werden. Diese Prüfung muss periodisch wiederholt weden, besonders bei starken Witterungseinflüssen.

Bei Verwendung einer Schweißmaschine ist vor Beginn der Arbeiten deren Justierung zu überprüfen. Das Abtrennen des Rohres geschieht mit den im Kunststoffrohrleitungsbau üblichen Werkzeugen. Die Rohre müssen rechtwinklig abgetrennt und wenn nötig innen entgratet werden.

Das Reinigen der Verbindungsflächen der zu verschweißenden Teile - Formteil und Rohrende - muß unmittelbar vor dem Beginn des Schweißens erfolgen. Die Formteilmuffe und das Rohrende sind mit Hilfe von saugfähigem, nichtfaserndem Papier (Papier nur anfeuchten) und Reinigungsmittel auf Ethylalkoholbasis gründlich zu reinigen.

Rohre unter DN 20 müssen nicht bearbeitet, Rohre größeren Durchmessers sollten für eine einwandfreie Ausführung der Schweißung durch Anschrägen des Rohrendes vorbereitet werden. Absolut notwendig ist das Bearbeiten hingegen ab Rohraußendurchmesser größer 50 mm. Als Bearbeitung kommt die Anfasung oder das Abschälen der Rohrenden in Frage.

Maschinenschweißung

1. Anschlagsystem auf die zu verschweißende Dimension einstellen, Formteil in die Aufnahme einlegen und fixieren. Anschlagknopf für Grundeinstellung eindrücken und die Schlitten auf Anschlag zusammenfahren. Rohr, bündig Formteilende, im Prismaspanner fixieren. Schlitten mit eingespanntem Rohr und Formteil auseinanderfahren und das Heizelement einschwenken. Rohrende und Formteilmuffe auf Heizmuffe bzw. Heizstutzen nicht zu schnell aufschieben. (Material muß Zeit haben, um aufzuschmelzen).

2. Rohrende und Formteilmuffe anwärmen.

3. Beide Schlitten müssen auf Anschlag zusammengefahren werden. Die Anwärmzeit beginnt, wenn Rohr und Formteil ganz in die Heizmuffe ein- bzw. auf den Heizstutzen aufgeschoben sind. Nach dem Anwärmen Formteil und Rohr langsam von den Heizwerkzeugen abziehen, Heizelement ausschwenken, Rohr und Formteil sofort zusammenfügen. Auf Halte-* und Abkühlzeit** achten.

Kontrolle

Am gesamten Umfang der Schweißzone muß ein möglichst gleichmäßig umlaufender Wulst vorhanden sein.

Die Schweißfläche ist durch die in der Richtlinie DVS 2207 vorgeschriebene Länge der Überlappung von Formteil und Rohr größer als die Kreisfläche des Rohres. Somit ist auch die Festigkeit der Schweißverbindung größer als diejenige des Rohres. Dies ist einer der wesentlichen Gründe, warum Heizelement-Muffenschweißungen auch im Druckrohrleitungsbau von Hand ausgeführt werden können!

Druckprobe

Bis zum Beginn der Druckprüfung müssen alle Schweißverbindungen völlig abgekühlt sein. Im Regelfall ist eine Wartezeit von mindestens einer Stunde nach Beendigung des letzten Schweißvorganges einzuhalten.

Schweißfehler

Die häufigsten Fehler bei Schweißverbindungen sind Bindungsfehler durch ungenügende Verschmelzung, z.B. durch:

- Nichteinhalten der Anwärm-, Füge- und Haltezeit,

- Nichteinhalten der Schweißtemperatur (zu hoch oder zu tief),

- verunreinigte Fügeflächen,

- falsche Werkstoffpaarung,

- Materialrückstände am Heizelement.

* Haltezeit: Während dieser Zeit müssen die gefügten Teile (Formteil und Rohr) in der Maschine eingespannt bleiben.

** Abkühlzeit: Die verschweißten Teile (Formteil und Rohr) dürfen erst nach Ablauf der Abkühlzeit durch die weiteren Verlegearbeiten beansprucht werden.

© Alle Rechte beim Verlag