IKZ-HAUSTECHNIK, Ausgabe 05/2005, Seite 50 ff. KLIMATECHNIK |

Abnahmeverfahren an raumlufttechnischen Anlagen

Teil 2: Messverfahren

Prof. Dr. Andreas Henne*

Die Abnahme einer raumlufttechnischen Anlage ist - wenn sie gewissenhaft erfolgt - eine aufwendige Prozedur. Im ersten Teil dieser Artikelserie (Ausgabe 3/2005) wurden die formalen Aspekte zum Ablauf des Abnahmeverfahrens angesprochen. In diesem zweiten und abschließenden Teil werden nunmehr die wichtigsten Messverfahren vorgestellt.

Nach der Vollständigkeits- und Funktionsprüfung erfolgt die Funktionsmessung. Sie soll nachweisen, dass die RLT-Anlage die vorgegebenen Sollwerte aus der Ausschreibung und der Planung erfüllt. Die DIN EN 12599 [1] schreibt dazu die erforderlichen Messungen entsprechend des Anlagentyps vor (Tabelle 1). Die Funktionsmessungen beziehen sich sowohl auf die im Raum als auch auf die in der Zentrale eingebauten Komponenten eines RLT-Systems. Im Folgenden werden entsprechend der Tabelle 1 die Messungen zum einen am Gerät bzw. im Luftleitungsnetz und zum anderen im Raum dargestellt.

Messungen am Gerät bzw. im Luftleitungsnetz

Luftstrom

Der Luftvolumenstrom ist für die Einhaltung des geforderten Raumklimas hauptverantwortlich. Somit fällt der Luftstrommessung eine große Bedeutung zu. Da in Abhängigkeit des Abstandes zur nächsten Störquelle das Geschwindigkeitsprofil sehr stark ausgeprägt sein kann, sind Punktmessungen unzulässig. Stattdessen müssen mehrere Messungen durchgeführt werden, um somit ein Profil zu erhalten.

| Bild 1: Schema einer RLT-Anlage. |

Notwendigkeit: Die Messung ist auf jeden Fall durchzuführen.

Ort: In der Luftleitung, wobei je nach Messort (beispielsweise vor oder hinter dem Heizregister) die Temperatur und somit die Dichte beachtet werden muss. Nur der Massenstrom ist, im Gegensatz zum Volumenstrom, an jedem Punkt der Anlage gleich. Zur Reduktion der Messstellenanzahl sollte möglichst mit genügend langen Ein- und Auslaufstrecken zur nächsten Störstelle gemessen werden.

Messgeräte: Flügelrad (einfache Handhabung), Prandtlrohr (sehr genau) oder thermische Sonden.

Verfahren: in runden Leitungen gemäß Schwerlinienverfahren (stets in 2 Achsen) und in eckigen Kanälen gemäß Trivialverfahren.

| Bild 2: Achseneinteilung beim Schwerlinienverfahren in mm gemäß DIN EN 12599. |

Beispiel zum Schwerlinienverfahren: Eine RLT-Anlage soll unter Auslegungsbedingungen (Dichte der Luft rL = 1,2 kg/m3) einen Volumenstrom von 1500 m3/h fördern. Bei der Abnahme wird in der runden Luftleitung (druckseitig) der Volumenstrom erfasst. Der Durchmesser der Leitung beträgt 400 mm. Die Messung erfolgt mit einem Flügelradanemometer, das die Geschwindigkeit direkt anzeigt. Es wird in zwei Achsen mit jeweils zehn Messpunkten auf den Schwerlinien der flächengleichen Kreisscheiben gemessen, jedoch nicht in der Mitte (Bild 2). Der Volumenstrom ergibt sich dann aus dem Produkt der Querschnittsfläche und des Geschwindigkeitsmittelwerts (Gleichung 1 und Tabelle 2).

Gemessen : Luftdruck 102,3 kPa, Lufttemperatur im Kanal 25,3°C.

Errechnet: trockene Luftdichte = 1,191 kg/m³, Geschwindigkeitsmittelwert = 3,077 m/s, Fläche = 0,126 m², Volumenstrom (Dichte = 1,19 kg/m³) = 1396 m³/h, Volumenstrom (Dichte = 1,20 kg/m³) = 1384 m³/h.

Die Abweichung zum Sollwert beträgt rund 8% und liegt somit im erlaubten Toleranzbereich (maximal 15%, vertraglich aber auch häufig nur 10%).

Beim Trivialverfahren wird die Querschnittsfläche in einer unterschiedlichen Anzahl gleich großer Flächen unterteilt, wobei in jedem Elementmittelpunkt eine Messung durchgeführt wird. Dabei muss jedoch der Abstand vom Messpunkt zur Kanalwand berücksichtigt werden (weiteres siehe DIN EN 12599).

Lufttemperatur (Gerät)

Die Messung der Lufttemperatur sollte für Leistungsmessungen, ähnlich der Luftvolumenstrombestimmung, unbedingt über eine Netzmessung erfolgen. Der Luftstrom hinter einem Wärmeübertrager unterliegt in jedem Fall immer einem Temperaturprofil, aufgrund der sich stetig abkühlenden Vorlauftemperatur (Bild 3). Weitere Gründe für die Ausbildung eines Temperaturprofils sind: Strömungsschatten (ungleichmäßige Durchströmung infolge einer zu kurzen Einlaufstrecke) oder ein Parallelstrom (kalt/warm) hinter der Mischkammer, d.h. unzureichende Durchmischung.

| Bild 3: Beispiel einer Temperaturverteilung am Erwärmer. |

Notwendigkeit: Die Temperaturmessung am Gerät ist gemäß DIN EN 12599 auf jeden Fall durchzuführen (es sei denn, das RLT-Gerät besitzt keine Luftbehandlungskomponente).

Ort: Die Norm gibt diesbezüglich keine Auskunft darüber, wo genau die Messung erforderlich wird. Sinn macht sie jedoch hinter den wärmeübertragenden Komponenten, wobei die Leistungsmessung eines Wärmetauschers, aufgrund ihrer Komplexität, ausdrücklich als Sondermessung deklariert ist. Bei Leistungsmessungen sollte jedoch wenn möglich ein entsprechender Abstand zum Wärmeübertrager eingehalten werden, damit ein Strahlungsaustausch mit dem Widerstandsthermometer verhindert wird.

Messgeräte: häufig Widerstandsthermometer.

Verfahren: Netzmessung mit Einteilung gemäß DIN EN 12599.

Des Weiteren ist zur Vermeidung von Messfehlern insbesondere die ISO 7726 [2] zu beachten. Informationen zur Sondermessung liefert unter anderem die Literatur [4].

Druckabfall am Filter

Die Funktionsprüfung und Funktionsmessung des Filters erfolgt quasi zeitgleich. Dabei sind folgende Punkte zu beachten:

- Filterstufenanzahl (gemäß VDI 6022 [3] werden 2 Stufen empfohlen),

- Prüfung des Filtersystems und dessen Qualität entsprechend der Typenbezeichnung,

- Prüfung von Einbau und Abdichtung,

- Filterklassen (bei konventionellen Anlagen gemäß VDI 6022: erste mindestens F5, zweite mindestens F7),

- Prüfung auf Beschädigung der Differenzdruckanzeige und des Filters sowie dessen Reinheit.

Letztlich erfolgt die Messung des Druckabfalls am Filter.

Notwendigkeit: Die Differenzdruckmessung ist auf jeden Fall erforderlich.

Ort: Vor bzw. hinter den diversen Filtern.

Messgeräte: U-Rohrmanometer, Druckwächter u.a.

Verfahren: Über zwei Differenzdruckstutzen, die mit dem Auswertegerät verbunden werden.

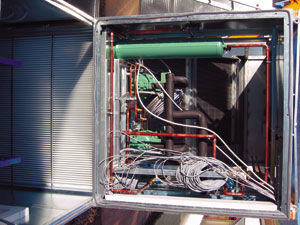

| Bild 4: Zur Abnahme einer RLT-Anlage gehören nach DIN EN 12599 auch elektrotechnische Prüfungen und Messungen. |

Stromaufnahme des Motors

Auch elektrotechnische Prüfungen und Messungen gehören nach DIN EN 12599 zur Abnahme. Arbeiten an elektrischen Anlagen unterliegen strengen Sicherheitsbestimmungen und dürfen nur von einer Elektrofachkraft ausgeführt werden. Unter Elektrofachkraft versteht man einen Elektrogesellen, E-Meister, E-Techniker oder E-Ingenieur. Die Norm schreibt in der Funktionsmessung die Überprüfung der Stromaufnahme des Motors vor. Nicht vorgeschrieben, aber empfehlenswert, ist die Überprüfung der Motordrehzahl (mittels Stroboskop oder Reflektionsmessgerät). Insbesondere bei Minderleistung des Ventilators geben beide Werte in Kombination mit dem Motorkennfeld Aufschluss darüber, ob eine Leistungssteigerung durch einen Austausch der Keilriemenscheibe möglich ist oder ob der Motor ausgewechselt werden muss. Die elektrische Leistungsmessung kann unter anderem mittels eines Leistungsmessgerätes (Stromzähler) erfolgen.

Notwendigkeit: Die Messung der Stromaufnahme muss bei jedem Motor durchgeführt werden.

Ort: Am jeweiligen Schaltschrank, in dem sich das Leistungsmessgerät befindet.

Messgeräte: Leistungsmessgerät und eine Uhr.

Verfahren: Elektrizitätszähler messen die elektrische Arbeit W in Kilowattstunden (kWh), die sich durch die Leistung P multipliziert mit der Zeit t ergibt. In Abhängigkeit einer bestimmten Betriebszeit t (min. 10 min) kann somit die Leistungsaufnahme des Motors bestimmt werden.

Messungen im Raum

Bei den Funktionsmessungen im Raum steht im Wesentlichen die Behaglichkeit (thermisch und akustisch) im Vordergrund.

Luftstrom

Unter den diversen Verfahren zur Erfassung des Luftstromes im Raum sei hier das unkomplizierteste, mittels Luftdurchsatzmesser, vorgestellt.

Notwendigkeit: Die Messung des Luftstroms im Raum ist nur durchzuführen, wenn sie vorher vertraglich vereinbart wurde.

Ort: unter dem Luftauslass.

Messgeräte: Luftdurchsatzmesser, Nullmethode oder Netzmessung in der Luftleitung.

Verfahren: Das Messgerät (Bild 5) besteht im Regelfall aus einem Segeltuch, an dessen Ende sich eine Druckmesseinrichtung befindet. In Abhängigkeit des Querschnittes wird ein Volumenstrom über ein Display häufig direkt angezeigt. Es ist sowohl für Zu- als auch für Abluftdurchlässe geeignet. Allerdings ist es bei Drallluftauslässen, bedingt durch die Anströmrichtung, mitunter nicht anwendbar (diesbezüglich sollten die Herstellerangaben beachtet werden).

| Bild 5: Luftdurchsatzmessung bei Zu- bzw. Abluftdurchlässen im Raum. |

Lufttemperatur

Nirgends ist die Unkenntnis größer als bei der Temperaturermittlung im Raum. Was wurde vereinbart? Einfach nur die Lufttemperatur oder dem Stand der Technik entsprechend die, gemäß DIN 1946-T2 [5] definierte, so genannte operative Raumtemperatur. Die notwendigen Angaben sollten aus dem Leistungsverzeichnis hervorgehen. Im Weiteren wird hier das Messverfahren zur Erfassung der operativen Raumtemperatur beschrieben.

Notwendigkeit: Die Messung der operativen Raumtemperatur ist fast immer in Teilklima- bzw. in Klimaanlagen erforderlich.

Ort: Die Messung der operativen Raumtemperatur sollte zeitgleich oder, da dieses häufig nicht möglich ist, kurz hintereinander in 0,1 m, 1,1 m und 1,7 m Höhe durchgeführt werden. Sie sollte da erfolgen, wo die vereinbarte Temperatur erforderlich wird (beispielsweise am Arbeitsplatz).

Messgeräte: Die Messung der operativen Raumtemperatur erfolgt mit dem so genannten Globethermometer. Hierbei handelt es sich um ein, in eine schwarze Hohlkugel eingeschraubtes, Widerstandsthermometer.

Verfahren: Die Hohlkugel steht im Strahlungsaustausch mit den raumumschließenden Wänden. Das Widerstandsthermometer misst nun einen Mix aus Lufttemperatur sowie Temperatur der Wandoberflächen. Die Beharrungszeit kann im Einzellfall etwas länger dauern (circa 5 min). Dabei gibt es temperaturseitige Anforderungen wie:

- Der vertikale Lufttemperaturgradient darf 2 K/m nicht überschreiten (kritisch insb. bei Quellauslässen),

- in 0,1 m Höhe darf eine Lufttemperatur von 21°C nicht unterschritten werden, (bei Quellauslässen stellt man häufig eine Unterschreitung dieser Forderung fest),

- die Zulufttemperatur muss ebenfalls überprüft und mit aufgenommen werden.

Luftfeuchte

Bei der Verarbeitung feuchteempfindlicher Materialien in Produktionsbetrieben muss häufig eine bestimmte Luftfeuchte garantiert werden. Die hygienische Überprüfung ist gemäß VDI 6022 von einer Hygienefachkraft durchzuführen. Im Raum selber wird die Luftfeuchtigkeit erfasst.

Notwendigkeit: Die Messung der Raumluftfeuchte wird erforderlich, wenn eine Feuchtegarantie vereinbart wurde bzw. ein Befeuchter installiert ist.

Ort: Die Messung der Raumluftfeuchte sollte an dem vertraglich vereinbarten Ort erfolgen.

Messgeräte: Assmannsches Aspirationspsychrometer (Auswertung sehr genau), kapazitive Feuchtefühler (Direktanzeige manchmal ungenau).

Verfahren: Das Assmannsches Aspirationspsychrometer bedient sich zweier Temperaturmessungen mittels Quecksilberthermometer. Zum einen wird die Lufttemperatur erfasst und zum anderen die Feuchtkugeltemperatur. Die Auswertung erfolgt über das h,x-Diagramm. Der Schnittpunkt aus der Lufttemperatur (t = konstant) und der Feuchtkugeltemperatur (angesetzt von der Sättigungslinie über h = konstant zum Schnittpunkt) entspricht dem aktuellen Zustandspunkt im h,x-Diagramm, aus dem nun alle Informationen abgelesen werden können.

Raumluftgeschwindigkeit

Die Einhaltung der Raumluftgeschwindigkeit ist für die thermische Behaglichkeit eine ganz entscheidende Größe. Aussagen über die einzuhaltende Raumluftgeschwindigkeit trifft die DIN 1946-2 [5] - in Abhängigkeit von Turbulenzgrad und Lufttemperatur - bei einer jeweiligen körperlichen Aktivitätsstufe bzw. Kleidung (Bild 6).

Notwendigkeit: Die Messung der Raumluftgeschwindigkeit wird nur erforderlich, wenn sie vorher vertraglich vereinbart worden ist. Sie erfolgt häufig nach Bezug des Gebäudes, wenn Zugbeschwerden auftreten.

| Bild 6: Raumluftgeschwindigkeiten gemäß DIN 1946-2. |

Ort: Im jeweiligen Raum am Arbeitsplatz, zeitgleich in 0,1 m, 1,1 m und 1,7 m Höhe. Nicht gemessen werden darf in Höhen über 2 m, in einem Abstand von 0,5 m zur Innenwand sowie in 1 m Abstand zur Außenwand. Hier können Fremdeinflüsse wie Kaltluftabfall die Einhaltung der geforderten Geschwindigkeit unmöglich machen.

Messgeräte: Thermische richtungsabhängige Hitzdrahtsonden. Moderne Messgeräte berechnen den Turbulenzgrad heutzutage meist direkt. Ein Laser-Doppleranemometer eignet sich für große Flächen zur Erstellung eines Profils.

Verfahren: Der minimale Messzeitraum beträgt 100 Sekunden. Erfasst werden Raumluftgeschwindigkeit, Turbulenzgrad und Lufttemperatur. Falls der Turbulenzgrad nicht ermittelt werden kann, ist dieser mit 40% anzusetzen. Liegt der Turbulenzgrad über 40%, so ist ebenfalls die 40% anzusetzen. Die Einzelmessungen dürfen je nach Turbulenzgrad über dem Sollwert liegen, so jedoch nicht der Geschwindigkeitsmittelwert.

Messunsicherheiten und Toleranzen

Jede Messung ist fehlerbehaftet. Die Ursachen sind dabei vielfältig, angefangen von den Einflüssen am Messort, über Ablesefehler, bis hin zu Fehlern bei der Umrechnung von Ergebnissen.

Die DIN EN 12599 erlaubt Abweichungen von Auslegungswerten sowie Messfehlern (Tabelle 3). Wenn genauere Messungen erforderlich sind, so sollten diese schriftlich vereinbart werden. An dieser Stelle kann man unter Umständen nur zur Vorsicht raten. Manche Unternehmen lassen sich oftmals auf kaum realisierbare Forderungen des Bauherrn ein, beispielsweise Toleranz der relativen Luftfeuchtigkeit ± 1%.

Des Weiteren gibt es noch die Fehlerrechnung gemäß Fehlerfortpflanzung. Diese relativ aufwendige Rechnung wird unter anderem in der DIN EN 12599 sowie in [4] beschrieben.

Zusammenfassung

Die Abnahme von RLT-Anlagen umfasst ein umfangreiches Wissen aus der Klimatechnik. Da in dieser Veröffentlichung lediglich Grundkenntnisse vermittelt werden konnten, empfehlen sich zur Vertiefung im Einzelfall Seminare, die zum Beispiel zweimal jährlich vom VDI-Wissensforum [6] angeboten werden.

* Prof. Dr. Andreas Henne, Institut der Fachhochschule Köln

L i t e r a t u r / W e i t e r b i l d u n g s m a ß n a h m e

[1] DIN EN 12599: Prüf- und Messverfahren für die Übergabe eingebauter raumlufttechnischer Anlagen; Beuth Verlag 2000.

[2] ISO 7726: Umgebungsklima, Instrumente zur Messung physikalischer Größen; Beuth Verlag 2001.

[3] VDI 6022 Blatt 1: Hygienische Anforderungen an Raumlufttechnische Anlagen, Büro- und Versammlungsräume; Beuth Verlag 1998.

[4] Baumgarth/Hörner/Reeker, Handbuch der Klimatechnik, Band 2, 4. Auflage; Kapitel 21 (Beitrag: Henne) Abnahme von RLT-Anlagen; C.F. Müller Verlag 2001.

[5] DIN 1946-T2: Raumlufttechnik, Gesundheitstechnische Anforderungen; Beuth Verlag 1994.

[6] Weiterbildungsmaßnahme: Abnahmeprüfung von RLT-Anlagen; VDI-Wissensforum, Graf-Recke-Straße 84, 40239 Düsseldorf, Tel.: 0211/6214-201, Fax: 0211/6214-154, E-Mail: wissensforum@vdi.de, www.vdi-wissensforum.de.

[Zurück] [Übersicht] [www.ikz.de]