IKZ-HAUSTECHNIK, Ausgabe 15/2004, Seite 56 ff.

HEIZUNGSTECHNIK

Holzpellets - Heizen mit Zukunft und Komfort

Teil 3: Vom Rohstoff zum Brennstoff/Möglichkeiten der Lagerung

Bernd Geschermann und Steffen Hofmann*

Die dynamische Marktentwicklung im Bereich der Holzpelletheizungen erforderte parallel einen intensiven Ausbau der Brennstoffproduktion sowie eine Optimierung der Versorgungslogistik und Lagertechnik. Die Entwicklung war sehr positiv und hat zu einer hohen Brennstoffqualität verbunden mit flexiblen Lieferstrukturen geführt. Warum gerade beim Thema Holzpellets immer wieder der Aspekt Versorgungssicherheit angezweifelt wird, ist nicht unmittelbar nachvollziehbar. Schließlich handelt es sich hier in der Regel um einen regionalen Rohstoffkreislauf, der weitestgehend transparent ist.

Holzpellets werden auf Basis des Rohstoffes unbehandelter Hobel- und Sägespäne unter hohem Druck verdichtet. Der Rohstoff für die Herstellung von Holzpellets ist ein Nebenprodukt der holzverarbeitenden Industrie und damit weitestgehend kostengünstig verfügbar. Sind denn nun tatsächlich genug Holzpellets auf dem deutschen Markt verfügbar oder droht sogar die Überproduktion? Bei einer Marktanalyse ist es zunächst wichtig, klar zwischen den vorhandenen Kapazitäten und der tatsächlich produzierten Menge zu unterscheiden. Häufig liegt eine deutliche Diskrepanz zwischen der errichteten Produktionskapazität und dem tatsächlichen Output. Im Jahr 2003 wurden in Deutschland etwa 125.000 Tonnen produziert - die tatsächlichen Kapazitäten dürften deutlich höher sein. Dem gegenüber standen etwa 20.000 installierte Pelletkessel überwiegend in Wohngebäuden mit einem jährlichen Brennstoffbedarf zwischen zwei (Neubau) und acht Tonnen (Altbau).

Der aus ökonomischer Sicht ideale Produktionsstandort ist dort, wo Hobel- und Sägespäne produktionsbedingt anfallen sowie kostengünstige Wärme zur Konditionierung des Rohstoffes zur Verfügung steht. Zumindest ist die Nähe zur Sägeindustrie wichtig, um einen einfachen Zugang zu den Rohstoffen zu gewährleisten. Erhebungen im Jahr 2003 ergaben die stattliche Anzahl von etwa 20 Produktionsstätten für Holzpellets in Deutschland. Betrachtet man jedoch nur die Standorte mit Produktionsmengen von mehr als 5000 Jahrestonnen, reduziert sich diese Zahl deutlich. Demnach sind derzeit maximal zehn Pelletproduzenten aktiv, die mit nennenswerten Kapazitäten am Markt teilnehmen und diesen unter Umständen beeinflussen können. Daher und bedingt durch hohe spezifische Investitionen ist es auch wenig überraschend, dass in Planung befindliche Produktionsanlagen fast ausnahmslos Jahresmengen von mindestens 10.000 Tonnen vorsehen.

| Sacksilos bzw. Gewebetanks bestehen aus einem Tragrahmen mit Vierkantrohr und einem aus speziellem Gewebe gefertigten Sack. Die verfügbaren Größen liegen etwa zwischen drei und sechs Tonnen (4,5 bis 9 m3). |

Bei aller Dynamik wird sich die Entwicklung der Pelletproduktion in Deutschland mittelfristig an den zur Verfügung stehenden Rohstoffen und am Absatzpotenzial orientieren. Die Zahl der Abnehmer in unmittelbarer Nähe wird letztlich nicht das einzige Kriterium für die Wahl eines Produktionsstandortes werden. Vielmehr spielen logistische Aspekte, die Infrastruktur und die Verfügbarkeit von Rohstoffen eine wesentliche Rolle. So kann beispielsweise der Vertrieb auf der Schiene oder über Binnengewässer auch über vergleichsweise große Distanzen sinnvoll sein.

Eine Optimierung der Produktions- und Versorgungsstrukturen hat in den vergangenen Jahren dazu geführt, dass eine hohe Brennstoffqualität verfügbar ist. Dies ist unerlässlich, da ein mangelhafter Brennstoff häufig zu Betriebsstörungen bei Pelletheizungen führt. Wichtig ist, dass sich der Endverbraucher auf die Belieferung mit hochwertigen Holzpellets verlassen kann. In Deutschland werden derzeit noch Holzpellets unterschiedlicher Normen und Gütesiegel gehandelt. Verbraucher und Handel "jonglieren" derzeit mit der DIN 51731, der strengeren österreichischen Ö-Norm 7135 und dem Zertifizierungsprogramm DINplus. Die Entwicklung der DINplus war dennoch ein richtiger Schritt: Damit wurde die vielfach als unzureichend bezeichnete DIN 51731 strengeren Anforderungen unterzogen und an die österreichische Norm weitestgehend angepasst. Vor allem im Sinne der Verbraucher ist hier ein einheitliches Vorgehen notwendig.

Holzpellets können als lose Ware, Big-Bags oder in Säcken bezogen werden. Die Gebindeform Big-Bag wird eher selten eingesetzt, da diese mit Pelletchargen von bis zu einer Tonne befüllt sind und für den Kleinverbraucher unpraktisch sind. Handlicher sind hingegen stapelbare Säcke mit etwa 15 bis 25 kg Inhalt, die einzeln oder palettenweise angeliefert werden oder auch für Selbstabholer geeignet sind. Diese Gebindeform eignet sich vor allem zur Beschickung kleinerer Pelletkaminöfen.

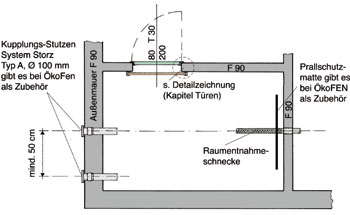

| Beispiel für den Grundriss eines Pelletlagerraumes mit den notwendigen bautechnischen Empfehlungen. |

Preiswerter und komfortabler sind lose gehandelte Pellets, die in der jeweils gewünschten Menge mit dem Tankwagen angeliefert und in das Lager gepumpt werden. Die Fahrzeuge haben üblicherweise spezielle Aufbauten ausschließlich für den Transport von Holzpellets, um mögliche Verunreinigungen zu vermeiden.

Hinsichtlich der Ausgestaltung des Brennstofflagers sind individuelle Lösungen für nahezu jeden Einsatzfall verfügbar. Neben individuell gestalteten Lagerräumen durch die Umnutzung eines vorhandenen Raumes sind mittlerweile standardisierte Gewebesilos und Erdtanks verfügbar. Somit kann sich die Größe des Lagerraumes entweder an den vorhandenen Räumlichkeiten oder am jährlichen Brennstoffbedarf, der für Wohngebäude üblicherweise eingelagert wird, orientieren.

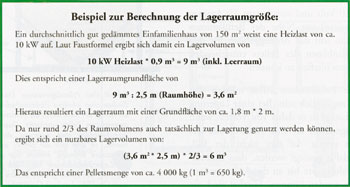

Bei der Einrichtung des individuellen Lagerraumes sollte zunächst ein rechteckiger Raum zur Verfügung stehen. Dieser wird mit Bodenschrägen mit einem Neigungswinkel von mindestens 40 ausgestattet, damit der Brennstoff selbstständig zur Raumentnahmeschnecke nachrutscht. Es ist unbedingt zu empfehlen, das Lager in regelmäßigen Abständen vollständig zu entleeren, um eine starke Anreicherung von Feinanteilen zu vermeiden. Das Lagervolumen orientiert sich häufig am jährlichen Wärmeverbrauch und der dafür notwendigen Pelletmenge. Als Faustregel kann pro kW Heizleistung ein Brennstoffbedarf von jährlich etwa 400 kg bzw. 0,6 m3angesetzt werden. Beim individuellen Lagerraum muss der Raumverlust durch die Bodenschrägen und den erforderlichen Leerraum zur Decke hin berücksichtigt werden, sodass hier 0,9 m3 pro kW Heizlast als Bruttolagerraum zur Verfügung stehen sollten. Bei einem Gebäude mit einer Heizlast von 10 kW entspricht dies einem Raumvolumen von 9 m3, wovon etwa 6 m3 effektiv nutzbar sind (siehe Berechnungsbeispiel). Bei der Bevorratung von Holzpellets ist darauf zu achten, dass Kontakt mit Wasser vermieden wird. Jede Berührung mit Wasser oder einem feuchten Boden führt dazu, dass Pellets aufquellen und damit unbrauchbar werden. Normale Luftfeuchtigkeit hingegen stellt kein Problem dar, sodass der Brennstoff auch an einem trockenen Ort im Freien gelagert werden kann.

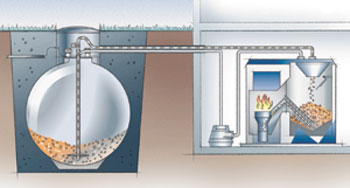

| Pelletaußentank: Die Brennstoffförderung erfolgt durch Saugaustragung. |

Ehemalige Heizöllagerräume eignen sich hinsichtlich der Größe sehr gut zur Bevorratung von Holzpellets, zumal hier meistens die baulichen und brandschutztechnischen Anforderungen erfüllt werden (vgl. Teil 1 dieser Serie). Generell müssen die Umschließungswände des Lagers den statischen Anforderungen der Gewichtsbelastung durch die Holzpellets (650 kg/m3) genügen. Um die einfache Anlieferung zu gewährleisten, sind zwei Leitungen bis an die Außenwand zu verlegen. Über eine dieser Leitungen werden die Holzpellets eingeblasen, die andere dient der Absaugung des entstehenden Staubes und dem Druckausgleich. Um elektrostatische Aufladungen zu vermeiden, sollten ausschließlich Metallrohre verwendet werden.

Holzpelletlager - worauf muss man achten?

- Schrägboden (Neigungswinkel mindestens 40)

- staubdichte Ausgestaltung

- Einblas- und Absaugstutzen

- Lagerraum gegen Feuchtigkeit schützen

- keine elektrischen Installationen

- Metallrohre und Kupplungen müssen innen glatt sein

- Einsatz einer Prallmatte aus Gummi

- Sichtscheibe/Kontrollfenster in den Lagerraum

- Statik

| Die Anlieferung der Holzpellets erfolgt als Sackware oder wie hier dargestellt, mit modernen Silofahrzeugen. |

Wesentlich standardisierter und häufig auch kostengünstiger sind so genannte Sacksilos bzw. Gewebetanks. Diese bestehen aus einem Tragrahmen mit Vierkantrohr und einem aus speziellem Gewebe gefertigten Sack. Die verfügbaren Größen liegen etwa zwischen drei und sechs Tonnen (4,5 bis 9 m3). Davon abhängig sind für das komplette Silo inklusive Befüllleitung Kosten ab 1500 Euro realistisch. Der Aufbau kann problemlos in Eigenleistung erfolgen.

Besteht in und um das Haus keine Möglichkeit, ein Pelletlager einzurichten, kann als Alternative ein Erdtank mit Volumina zwischen 5 und 12 m3 eingesetzt werden. Dieser wird ins Erdreich eingegraben und mit einem Holzpellet-Saugsystem entleert. Ohne die erforderlichen Erdarbeiten liegen die Kosten für den Erdtank hier bereits bei mindestens 3500 Euro.

Nicht zuletzt aus Kostengründen ist auch für alle Lagersysteme eine geringe Distanz zum Pelletkessel von Vorteil. Schwerkraft ist die einfachste Art der Brennstoffzuführung, indem die Pellets aus einem oberhalb des Kessels liegenden Lagers durch eine Rohrleitung rieseln. Der Klassiker ist jedoch die Förderschnecke, die den Brennstoff über kürzere Distanzen schonend und mit einer hohen Betriebssicherheit zum Kessel transportiert. Vor allem mehrfache Umlenkungen sind bei deren Einsatz jedoch nicht zu empfehlen.

Beim Einsatz eines Vakuum-Saugsystems kann der Standort des Lagers hingegen wesentlich flexibler gewählt werden. Mit dieser etwas kostenintensiveren Methode werden die Pellets problemlos über Distanzen von bis zu 25 m in einen größeren Vorratsbehälter am Heizkessel gesaugt. Durch eine Zeitschaltuhr wird verhindert, dass dieser mit einer gewissen Geräuschentwicklung verbundene Prozess nur tagsüber erfolgt.

Fortsetzung folgt.

Internetinformationen: |

* Bernd Geschermann und Steffen Hofmann sind Mitarbeiter der Energieagentur NRW, www.ea-nrw.de

[Zurück] [Übersicht] [www.ikz.de]