IKZ-HAUSTECHNIK, Ausgabe 6/2004, Seite 80 ff.

HEIZUNG

Einstellarbeiten an Öl- und Gaskesseln

Die feuerungstechnische Überprüfung und Einstellung von Gas- und Ölkesseln gehört zur täglichen Aufgabe eines Servicetechnikers. Trotzdem werden in der Praxis Vorschriften und Gegebenheiten bewusst nicht beachtet oder aus Unwissenheit übersehen. Dieser Beitrag beschreibt, wie die Einstellung einer Feuerungsanlage auszusehen hat, um schnell optimale Verbrennungswerte zu erreichen.

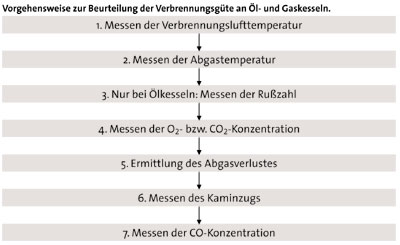

Die hier aufgestellten Regeln und Hinweise beziehen sich ausschließlich auf so genannte Heizwertgeräte. Dies sind zum einen Gasgeräte mit oder ohne Gebläsebrenner, die an einen Schornstein angeschlossen sind. Zum anderen zählen Niedertemperaturheizkessel mit Ölgebläsebrenner dazu. Brennwertgeräte - ob öl- oder gasbetrieben - werden hier nicht berücksichtigt. Das Schema zeigt, wie bei Öl- und Gasgeräten vorgegangen wird.

Wichtig sind die äußeren Gegebenheiten, unter denen die Messungen durchgeführt werden. Türen und Fenster sollen geschlossen sein, um auf diese Weise realistische Betriebsbedingungen zu schaffen.

| Mit einem Rauchgasanalysegerät lassen sich einfach und präzise folgende Mess- und Berechnungswerte ablesen: Sauerstoff (O2), Kohlendioxid (CO2), Kohlenmonoxid (CO), Abgasverlust, Eta, Zug/Druck, Differenzdruck, Temperatur und Differenztemperatur. |

1. Schritt: Messen der Verbrennungslufttemperatur (VT)

Die Rauchgassonde mit Temperaturfühler wird an die Ansaugstelle des Brenners gehalten und die Temperatur der Verbrennungsluft gemessen. Diese Verbrennungslufttemperatur wird gespeichert oder mit einem speziellen Temperaturfühler ständig gemessen. Die Temperatur wird zur Berechnung des Abgasverlustes benötigt.

TIPP |

Zur Messung der Verbrennungslufttemperatur sollte ein separater Temperaturfühler verwendet werden, da sich die Verbrennungslufttemperatur während der Messung ändern kann. |

2. Schritt: Messen der Abgastemperatur (AT)

Die Rauchgassonde wird durch die Messöffnung in den Abgaskanal geführt. Durch ständige Temperaturmessung wird im Abgas der Kernstrom, also der Punkt mit der höchsten Temperatur, gesucht. Mechanische Vorrichtungen helfen, die Rauchgassonde dort zu fixieren. An der Rauchgassondenspitze wird die Abgastemperatur (AT) gemessen.

TIPP |

Als Ursache für die Ölrückstände kommt meist eine Verschmutzung der Öldüse in Betracht. Des Weiteren könnte die Ursache die Zündelektroden sein, die in den Ölnebel ragen. In beiden Fällen werden die Öltröpfchen dann nicht fein genug zerstäubt und damit nicht verbrannt. Eher selten - aber nicht zu übersehen - sind die Fälle bei schlechter Verbrennung (durch zu wenig Sauerstoff) oder "Unterkühlung der Flamme". Letzteres tritt auf, wenn der Kessel und Brenner nicht aufeinander abgestimmt sind, wenn die Brennerleistung also sehr viel kleiner ist als die Kesselleistung. |

3. Schritt: Messen der Rußzahl (Rz)

Bei der Messung der Rußzahl wird die Rußpumpe mit eingelegtem Filterpapier in den Abgaskanal eingeführt und das Abgas mit zehn gleichmäßigen Hüben angesaugt. Motor betriebene Rußpumpen saugen die vorgeschriebene Abgasmenge automatisch an. Anschließend wird das Filterblättchen entnommen und auf das Vorhandensein von Ölderivaten (Öltröpfchen) untersucht. Wird eine Verfärbung durch Ölderivate festgestellt, so ist der Filter für die Rußzahlbestimmung nicht zu verwenden

| Mit Schlauchanschluss-Set wird ein Rauchgas-Messgerät zu einem vollwertigen Druck-Messgerät. So lassen sich schnell und präzise Absolut- und Differenzdrücke messen. Die Messdaten lassen sich vor Ort schwarz auf weiß über den kabellosen Infrarot-Tischdrucker protokollieren. |

Tabelle 1: Grenzwerte der Rußzahl bei Ölkesseln mit Gebläsebrenner und mehr als 11 kW

RußzahlAnlage errichtet oder | |

bis 30.9.1988 | ab 1.10.1988 |

2 | 1 |

Für die Rußzahlbestimmung sind drei Einzelmessungen durchzuführen und die Schwärzung des Filterpapiers mit der Bacharach-Skala zu vergleichen. Durch Bildung des Mittelwerts aus den Einzelmessungen wird der endgültige Wert bestimmt. Die Tabelle 1 gibt Auskunft über die zulässigen Grenzwerte. Die Rußzahl 0 sollte angestrebt werden.

Bei Blaubrennern bildet sich bei Luftmangel kein Ruß, sondern CO (Kohlenmonoxid). Deshalb muss bei dieser Brennerart der CO-Gehalt gemessen werden. Er darf den Grenzwert von 1000 ppm* (0,1%) nicht überschreiten.

TIPP |

Bei unbekannten Anlagen sollte zuerst eine Rußmessung durchgeführt werden, damit die Messgeräte durch die eventuell vorhandenen Verbrennungsrückstände (Ruß und Ölderivate) nicht unnötig belastet werden. |

| Mehrlochsonde für CO-Mittelwertbildung an Gasfeuerstätten. |

4. Schritt: Messen der O2- bzw. CO2-Konzentration

Bei Verwendung eines Rauchgasanalysegeräts wird das Abgas über die Rauchgassonde mit einer Membranpumpe angesaugt und gelangt ins Messgerät. Es wird die Sauerstoffkonzentration (O2) in einem Punkt gemessen und daraus die Kohlendioxid-Konzentration (CO2) berechnet. Typische Einstellwerte des CO2-Gehaltes sind bei atmosphärischen Gasgeräten mind. 8%, bei Gas-Gebläsebrennern ca. 10%. Der typische Einstellwert bei Ölkesseln liegt zwischen 12,5 und 14%.

TIPP |

Ein schlagartiges Absinken der Abgastemperatur kann folgende Ursache haben:

Ein untypisch hoher Abgasverlust kann folgende Ursachen haben:

|

5. Schritt: Ermittlung des Abgasverlustes (qA)

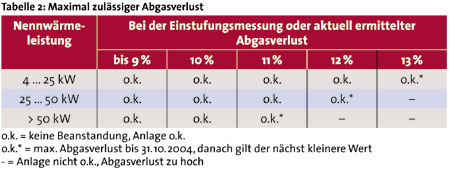

Aus diesen gemessenen Werten (VT, AT, O2 bzw. CO2) wird der Abgasverlust (qA) im Messgerät berechnet. Die Grenzwerte der maximal zulässigen Abgasverluste sind in Tabelle 2 zusammengefasst.

TIPP |

Durch die geringen Abgastemperaturen kann viel Kondensat ausfallen, wodurch die Messwerte verfälscht werden können bzw. das Messgerät zerstört werden kann. Abhilfe: Verwendung eines Gastrockners anstelle der Kondensatfalle. |

6. Schritt: Messung des Kaminzugs

Zur Ermittlung des Kaminzugs (Auftrieb) wird die Rauchgassonde wieder durch die Messöffnung in den Abgaskanal eingeführt. In dieser Position wird die Zugmessung bzw. Druckmessung gestartet, indem zuerst der Drucksensor genullt wird. Die Rauchgassonde wird herausgezogen und der Luftdruck in der Feuerstättenumgebung gemessen. Das Messgerät zeigt dann den Differenzdruck zwischen Umgebung und Schornstein mit negativem Vorzeichen an. Um Druckschwankungen zu erkennen, kann auch außerhalb des Abgasrohres der Nullpunkt gesetzt werden. Typische Werte des Kaminzuges:

- Brenner mit Gebläse: 12 ... 20 Pa Unterdruck,

- atmosphärische Gasfeuerung: 3 ... 10 Pa Unterdruck.

TIPP |

Zu niedrige Werte bei der Zugmessung können folgende Ursachen haben:

Zu hohe Werte können folgende Ursachen haben:

|

TIPP |

Folgende Ursachen kommen für einen Rückstau in Betracht:

|

7. Schritt: Messung der CO-Konzentration

Die Überprüfung des CO-Wertes dient der Sicherheit des Anlagenbetreibers. Bei Verstopfung der Abgaswege würden beispielsweise bei atmosphärischen Gasheizgeräten die Abgase über die Strömungssicherung in den Heizraum gelangen und dies zu einer Gefährdung des Betreibers führen. Um dies zu verhindern, werden bei Gasfeuerstätten mit offener Verbrennungskammer und Brenner ohne Gebläse die Kohlenmonoxid-Konzentration (CO) gemessen und die Abgaswege überprüft. Gemessen wird der CO-Gehalt und der CO2- bzw. O2-Gehalt in mit Frischluft verdünntem Abgas (nach Strömungssicherung). Um eine eindeutige Aussage über den einwandfreien Betrieb der Anlage machen zu können, muss der CO-Gehalt auf unverdünntes Abgas zurückgerechnet werden. Für diese Berechnung wird der Sauerstoffgehalt des Abgases benötigt. Dabei ist sicherzustellen, dass die O2-Konzentration gleichzeitig mit der CO-Konzentration gemessen wird. Eine alleinige CO-Messung ist nicht ausreichend.

| Dieses Rauchgasanalysegerät erfüllt sämtliche Anforderungen zum Einstellen von Feuerungsanlagen für den Heizungsbauer: Es misst oder berechnet den Sauerstoff-, Kohlenmonoxid- und Kohlendioxidgehalt, die Temperatur, den Differenzdruck, den Wirkungsgrad und Abgasverlust. |

Die Berechnung der unverdünnten CO-Konzentration wird im Messgerät durchgeführt und als COunverdünnt ausgegeben. Die Messung darf frühestens 2 Minuten nach Inbetriebnahme der Gasfeuerung durchgeführt werden, da erst dann der erhöhte CO-Gehalt während des Anfahrens der Anlage auf den normalen Betriebswert abgesunken ist.

Da bei atmosphärischen Gasanlagen die CO-Konzentrationen im Abgasrohr nicht überall gleich hoch sind (Strähnenbildung), muss die Messung mit einer Mehrlochsonde durchgeführt werden. Sie weist mehrere Bohrungen auf, die die CO-Konzentration über den ganzen Durchmesser des Abgasrohres aufnehmen. Grenzwerte für die CO-Konzentration bezogen auf unverdünntes Abgas:

COunverdünnt > _500 ppm | Wartung der Anlage notwendig |

COunverdünnt > 1000 ppm | Beanstandung der Anlage |

Typische Werte für die CO-Konzentration im Abgas von Ölkesseln sind 80 bis 150 ppm.

| Rußpumpe zur Messung von Ruß im Abgas. |

Strömungssicherung

Bei atmosphärischen Gaskesseln mit Strömungssicherung ist der einwandfreie Abzug der Abgase Voraussetzung für die sichere Funktion der Feuerungsanlage. Um fest zu stellen, ob die Abgase einwandfrei abziehen, gibt es unterschiedliche Methoden:

- Feuchtigkeitsniederschlag an einer Tauplatte oder Abgastester,

- Temperaturmessung,

- Kenntlichmachung der Strömung mittels Rauchröhrchens.

Internetinformationen: |

* ppm = parts per million; 1000 ppm bedeutet: 1000 CO-Moleküle befinden sich in 1 Mio. Luftmoleküle.

Q u e l l e : Testo AG, Lenzkirch

[Zurück] [Übersicht] [www.ikz.de]