IKZ-HAUSTECHNIK, Ausgabe 9/2002, Seite 38 ff.

HEIZUNGSTECHNIK

Ausführungen und Leistungsfähigkeit

moderner Sonnenkollektoren

Teil 1: Flachkollektoren

Dipl.-Ing. Frank Sprenger*

Die thermische Nutzung der Sonnenenergie hat im Bereich der Heizungstechnik in den letzten Jahren immer mehr an Bedeutung gewonnen. Aus einer Nischenposition heraus hat sie sich heute auf dem gesamten Markt etabliert. Die hohe Akzeptanz der Solarthermie begründet sich im Wesentlichen mit der Umweltfreundlichkeit und dem Imagewert dieser Technik. Sie ist ausgereift und universell einsetzbar. Zwei Kollektorarten kommen in Deutschland zum Einsatz, die beide in getrennten Artikeln ausführlich beschrieben werden: Der Flachkollektor (Teil 1) und der Röhrenkollektor (Teil 2).

Der überwiegende Teil der thermischen Solaranlagen wird bisher zur Trinkwassererwärmung genutzt. Aber auch der Anteil der solaren Heizungsunterstützung nimmt zu. Die seit 1. Februar dieses Jahres gültige Energieeinsparverordnung - mit ihren tendenziell weiter sinkenden Gebäude-Wärmebedarfen - könnte der Solarthermie insgesamt, aber insbesondere der solaren Heizungsunterstützung, zu einer weiteren Verbreitung verhelfen. Ebenfalls hilfreich wird das sich verstärkende Umweltbewusstsein in der Bevölkerung sein sowie steigende Kosten für die herkömmlichen Energieträger Öl und Gas.

Zusätzliche Anreize gehen derzeit von speziellen Begünstigungen durch Förderprogramme des Bundes, der Länder sowie von Kommunen und Energieversorgern aus, die das Kosten-Nutzen-Verhältnis solcher Systeme verbessern. Diese befinden sich heute auf einem hohen Entwicklungsstand. Das gilt insbesondere für die Sonnenkollektoren, deren Effizienz in der Branche zunehmend als Bewertungskriterium herangezogen wird.

Einteilung von Kollektorbauformen

Sonnenkollektoren haben die Aufgabe, das Sonnenlicht nahezu vollständig in Wärme umzuwandeln und diese ohne große Verluste an ein Wärmeträgermedium abzugeben. Die dazu eingesetzten unterschiedlichsten Typen und Bauformen weisen spezifische Eigenschaften auf, die sich vor allem durch Qualitäts-, Leistungs-, Installations- und Kostenmerkmale unterscheiden. Vor diesem Hintergrund stellt sich oft die Frage nach einem Vergleichs- bzw. Bewertungsmaßstab und dessen Anwendbarkeit. Die marktgängigsten Kollektorausführungen sind derzeit wohl belüftete und geschlossene Flachkollektoren sowie Vakuum-Röhrenkollektoren, die sich wiederum in direkt und indirekt durchströmte Röhren unterscheiden lassen. Die Grundfunktion der vier Varianten ist jedoch nahezu identisch. Sonnenlicht trifft durch eine transparente Abdeckung - zumeist Glas - auf den Absorber. Dieses wärmeleitende Metallblech ist mit einer speziellen Beschichtung versehen, dessen Struktur die Umwandlung des Sonnenlichtes in Wärme begünstigt und gleichzeitig Wärmeabstrahlungen minimiert. Die gewonnene Wärme wird schließlich an Wärmeträgerrohre weitergeleitet, die mit dem Absorber verbunden sind.

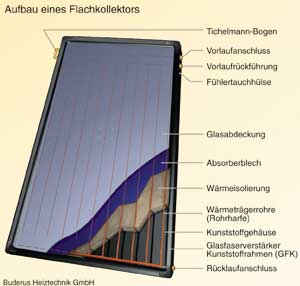

| Bild 1: Bei den in Sonnenkollektoren eingesetzten Materialien ist wichtig, dass sie im späteren Betrieb keine Ausgasungen verursachen, die die Transparenz der Glasabdeckung beeinträchtigen könnten. |

Aufbau von Flachkollektoren

Bei Flachkollektoren ist der Absorber in einer rechteckigen und flachen Gehäusewanne angeordnet (Bild 1). Hier sind Ausführungen aus Kunststoff mit glasfaserverstärktem Rahmen (GFK), Aluminium, Stahlblech oder Holz möglich. Gehäuse aus Kunststoff und Aluminium sind jedoch am weitesten verbreitet. Kunststoff-Ausführungen zeichnen sich zumeist durch einen niedrigeren Energiebedarf bei der Herstellung und geringere Kosten aus.

Die Kollektorwanne ist unter dem Absorber montiert und enthält den rückwärtigen Wärmeschutz. Diese Isolierschicht wird dabei zumeist mit Mineralfaserdämmstoffen, vereinzelt aber auch mit anderen Materialien wie beispielsweise PU-Hartschaumplatten hergestellt. Wichtig ist, dass keine Dämmstoffe verwendet werden, aus denen möglicherweise Bindemittel ausgasen, die sich später auf der Glasabdeckung niederschlagen könnten. Über dem Absorber befindet sich zum Wetterschutz eine Glasabdeckung. Als Abdeckglas wird überwiegend Sicherheitsglas eingesetzt, das hochdurchlässig für Sonnenstrahlung ist. Diese solare Transmission, die bei üblichen Kollektorverglasungen bei ca. 91 Prozent liegt, hat direkte Auswirkungen auf die Wärmeerträge des Sonnenkollektors (Bild 2). Wichtig für die Lichtdurchlässigkeit ist in diesem Zusammenhang, dass die verwendeten Gläser einen möglichst geringen Eisenoxidanteil aufweisen. Das deshalb auch als Weißglas bezeichnete Material besitzt dadurch nahezu keinen Grünschimmer, was es von den sonst üblichen Fensterverglasungen unterscheidet.

| Bild 2: Die Lichtdurchlässigkeit der bei Sonnenkollektoren eingesetzten Verglasung hat direkte Auswirkungen auf deren Wärmeerträge. Eine Steigerung der Lichtdurchlässigkeit wird mit Solar-Gläsern erreicht, die nur geringe Anteile an Eisenoxid aufweisen. |

In den Absorber integriert sind die Rohrleitungen, durch die das Wärmeträgermedium strömt. Als Material für den Absorber und die Rohrleitungen wird meistens Kupfer, seltener auch Aluminium verwendet. Je nach Rohrleitungsführung werden Serpentinen- und Harfen-Absorber unterschieden, deren Aufbau sich aus der Bezeichnung erklärt. Bei der Herstellung von Serpentinen-Absorber sind zwar weniger Löt- bzw. Schweißstellen notwendig, dafür weisen diese aber im Betrieb einen höheren Druckverlust auf. Da Schweißnähte heute bezüglich Aufwand und Qualität aufgrund moderner automatisierter Fertigungsmethoden keine Herstellungsprobleme mehr verursachen, setzen sich zunehmend Harfen-Absorber durch.

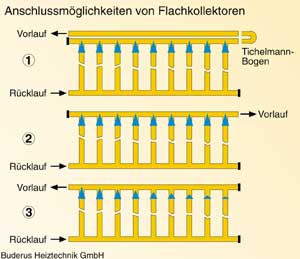

Ein wichtiges Kriterium beim Einsatz von Flachkollektoren mit Harfen-Absorbern ist jedoch die Anschlussweise. Ähnlich wie bei Heizkörpern ist hierbei darauf zu achten, dass diese gleichmäßig von dem Wärmeträgermedium durchströmt werden. Da Vor- und Rücklauf der Kollektoren meist an einer Stelle durch das Dach geführt werden, entfällt hier oftmals die Möglichkeit des wechselseitigen Anschlusses. Deshalb sollten Vor- und Rücklauf nach dem Tichelmann-System an den Kollektor angeschlossen werden (Bild 3). Das Tichelmann-System entspricht praktisch einem wechselseitigen Anschluss, bei dem die Vorlaufleitung auf die Seite des Rücklaufanschlusses zurückgeführt wird. Bei einer speziellen Kollektorausführung ist diese Vorlaufrückführung bereits integriert, sodass außerhalb des Kollektors keine separate Leitung - die ggf. auch optisch stören kann - mehr vorzusehen ist. Da so auch Wärmeverluste durch eine auf dem Dach außerhalb des Kollektors montierte Vorlaufleitung entfallen, hat dies durchaus auch eine ertragsverbessernde Wirkung.

| Bild 3: Beim Anschluss von Harfen-Absorbern ist eine gleichmäßige Durchströmung des Kollektorfeldes sicherzustellen. Es existieren verschiedene Anschlussmöglichkeiten: (3) aus einem gleichseitig angeschlossenem Kollektorfeld resultiert eine ungleichmäßige Durchströmung; (2) nur ein wechselseitiger Anschluss führt zu einem gleichmäßigen Strömungsprofil; (1) ein Tichelmannbogen ermöglicht den wechselseitigen Anschluss auf einer Kollektorseite. |

Absorberbeschichtungen

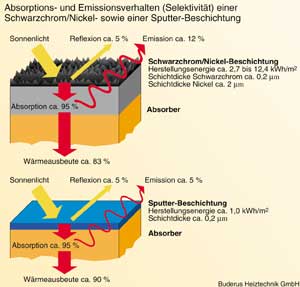

Auch bei der Absorberbeschichtung existieren mittlerweile verschiedene Arten und Herstellungstechnologien. Grundsätzlich hat die Solarbeschichtung die Aufgabe, das Absorptionsvermögen für Licht möglichst groß und die Emissionen von Wärme durch Abstrahlung besonders klein zu halten. Dunkle Oberflächen begünstigen die Umwandlung des kurzwelligen Sonnenlichts in Wärme, spezielle Oberflächenstrukturen wirken zudem der Wärmeabstrahlung entgegen. Deshalb haben sich hier etwa seit den 80er-Jahren so genannte Selektivbeschichtungen bewährt. Selektiv bedeutet in diesem Zusammenhang, dass sich die Beschichtung für die verschiedenen Wellenlängen des Lichts unterschiedlich verhält. Zuvor wurden die Absorberoberflächen häufig nur schwarz lackiert oder elektrochemisch geschwärzt. Bis Ende der 90er-Jahre waren auf dem Markt fast ausschließlich Absorber mit Selektivbeschichtungen aus Schwarzchrom/Nickel vorzufinden. Zur Herstellung einer Schwarzchrom/Nickel-Beschichtung muss zunächst die entsprechende Oberfläche in mehreren Schritten sorgfältig gereinigt werden. Danach wird in einem Galvanisierungsprozess erst eine Grundschicht aus Nickel aufgetragen, auf die dann eine Deckschicht aus Schwarzchrom folgt.

In den letzten Jahren haben sich aber auch andere Beschichtungsverfahren etabliert. Hier sind vor allem die Sputter- und die PVD (Physical Vapour Deposition)-Beschichtung zu nennen (Bild 4). Die Beschichtungen sind in ihren Eigenschaften vergleichbar und weisen eine besonders geringe Wärmeabstrahlung auf, was gegenüber der Schwarzchrom-Nickel-Beschichtung zu geringfügig höheren Leistungen führt. Die Herstellungsprozesse unterscheiden sich zwar, laufen aber beide trocken ab und zeichnen sich im Vergleich zur Schwarzchrom-Nickel-Beschichtung vor allem durch einen niedrigeren Energieverbrauch aus.

| Bild 4: Die sich in den letzten Jahren etablierte Sputter-Beschichtung weist gegenüber der konventionellen Schwarzchrom/Nickel-Beschichtung eine höhere Leistungsfähigkeit auf. |

Bei der Sputter-Beschichtung wird unter Argon-Gas eine Schicht aus Oxiden und Nitriden von Edelmetall aufgebracht. Eine angelegte Gleichspannung löst eine Entladung des Beschichtungsmaterials aus, das sich infolgedessen auf dem Absorber niederschlägt. Die Beschichtung nach dem PVD-Verfahren findet in einer Vakuumkammer statt. Hier wird ein Elektronenstrahl in einen Tiegel mit Beschichtungsmaterial gelenkt, das daraufhin verdampft und sich auf dem Absorber absetzt. Als Beschichtungsmaterialien kommen beim PVD-Verfahren u.a. Titan und Quarz (SiO2) zur Anwendung. Da sowohl Sputter- als auch PVD-Beschichtungen derzeit nur auf flachem Blech möglich sind, kann der Absorber erst anschließend mit den Wärmeträgerrohren verbunden werden. Mit Schweißverbindungen hergestellte Kollektorausführungen - hierzu wird zumeist ein Ultraschall-Verfahren eingesetzt - sind deshalb später durch ihre schon optisch sichtbaren Nähte zu erkennen.

Belüftete Flachkollektoren

Die klassische und zumeist preisgünstigere Variante bei Flachkollektoren ist die belüftete Ausführung. D.h., dass der Bereich zwischen Glasabdeckung und Absorber über Lüftungsöffnungen mit der Umgebungsluft in Kontakt steht. Durch diese Maßnahme soll ein Beschlagen der Glasabdeckung und ein damit verbundener Leistungsabfall vermieden werden. Die Belüftung hat neben der Antibeschlagswirkung aber auch einen effizienzmindernden Effekt. So werden Auskühlungsverluste von Luftströmungen verursacht (Konvektion), die verstärkt durch Zugwirkung beim Aufheizen des Kollektors entstehen können. Bei entsprechenden Bauformen sind diese Belüftungsöffnungen deshalb hinsichtlich ihrer Dimensionierung optimiert, also so klein wie möglich und so groß wie nötig ausgeführt. Es sind meist insgesamt vier Öffnungen vorgesehen, die sich üblicherweise im oberen und unteren Bereich jeder Längsseite befinden.

Geschlossene Flachkollektoren

Technisch aufwendiger und deshalb auch kostenintensiver sind hermetisch abgedichtete Flachkollektoren. Die Abdichtung verhindert im Kollektor den stetigen Luftaustausch mit der Außenumgebung. Der primäre Zweck der Abdichtung ist die Vermeidung leistungsmindernder Luftzirkulationen. Um auch ein Beschlagen der Glasabdeckung zu verhindern, darf sich keine Feuchtigkeit zwischen Glasabdeckung und Absorber befinden. Deshalb wird der Bereich entweder mit trockener Luft oder mit einem anderen Medium gefüllt. Eine weitere Effizienzsteigerung ergibt sich hier mit einer Füllung aus Edelgas wie beispielsweise Argon, durch die Wärmeverluste nochmals reduziert werden können.

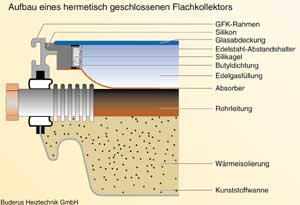

| Bild 5: Eine hermetische Abdichtung von Flachkollektoren wirkt effizienzsteigernd. Die Konstruktion entsprechender Bauformen ist mit der von Isolierverglasungen vergleichbar. |

Der Aufbau eines solch geschlossenen Flachkollektors entspricht in etwa der Konstruktion konventioneller Isolierverglasungen von Fenstern (Bild 5). Zwischen Absorber und Glasabdeckung sorgt ein perforiertes und mit Silikagel gefülltes Edelstahlprofil für den notwendigen Abstand. Das Silikagel soll dabei ggf. noch enthaltene Feuchteanteile binden und übernimmt somit eine hydrogyroskopische Funktion. Zum Absorber und zur Glasabdeckung hin ist der Edelstahl-Abstandshalter mit einer dauerelastischen und temperaturbeständigen Butylschnur abgedichtet. Der übrige Hohlraum zwischen Edelstahlprofil und GFK-Rahmen wird mit Silikon ausgefüllt. Das Silikon hat demnach nur sekundär die Aufgabe einer zusätzlichen Abdichtung, sondern übernimmt vor allem eine statische Funktion zur kraftschlüssigen Verklebung der einzelnen Kollektorbauteile wie Glas, Rahmen und Absorber.

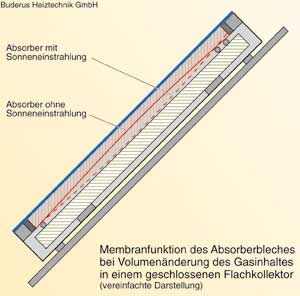

| Bild 6: Bei hermetisch dichten Flachkollektoren hat der Absorber zur Kompensation der Volumenausdehnung bei Temperaturanstieg zusätzlich eine Membranfunktion. Als Nebeneffekt ergibt sich eine verbesserte Anpassung an die Einstrahlungsverhältnisse. |

Aus der hermetischen Abdichtung ergibt sich noch eine weitere Besonderheit dieser Kollektorbauweise. Da sich das eingeschlossene Gasvolumen mit steigender Temperatur ausdehnt und nicht entweichen kann, ist eine entsprechende Kompensationsmöglichkeit erforderlich. Dieser Volumenausgleich wird über das Absorberblech realisiert, das dazu eine Art Membranfunktion besitzt (Bild 6). Das ebenfalls hermetisch dichte Absorberblech ist zu diesem Zweck beim Einbau mit einer nach oben verlaufenden Wölbung vorgeformt. Die Absorberwölbung ist jedoch so gewählt, dass ein Kontakt mit der darüber liegenden Glasscheibe ausgeschlossen ist. Je nach Temperaturanstieg und entsprechender Volumenausdehnung senkt sich das Absorberblech dann im Betrieb nach unten ab. Die Längenveränderung des Absorberbleches wird dabei über die Absorbergeometrie aufgenommen. Auch auf die Leistungsfähigkeit des Kollektors wirkt sich die Membranfunktion nicht nachteilig aus. Die Absorberbewegung ist so ausgelegt, dass sich im Betrieb bei abgesenktem Absorberblech der für einen höchstmöglichen Wirkungsgrad optimale Abstand zur darüber liegenden Glasabdeckung einstellt. Der Solarabsorber ist demnach ein im wahrsten Sinne aktives technisches Bauteil, welches durch seine solare Absorption sowie temperaturabhängige Ausgleichsfunktion direkt zur Leistungssteigerung eines hermetisch dichten Kollektors beiträgt.

(Fortsetzung folgt)

*) Dipl.-Ing. Frank Sprenger, Technische Public Relations, Buderus Heiztechnik GmbH, Wetzlar

* B i l d e r : Buderus Heiztechnik GmbH, Wetzlar

[Zurück] [Übersicht] [www.ikz.de]