IKZ-HAUSTECHNIK, Ausgabe 5/2002, Seite 28 ff

SANITÄR-/HEIZUNGSTECHNIK

Druckluftrohrsysteme effizient konzipieren

Eine Studie der EU-Kommission "COMPRESSED AIR SYSTEMS in the EUROPEAN UNION" hat festgestellt, dass in 80 von 100 Betrieben die Druckluftverteilungen nicht den Anforderungen entsprechen, die man an ein solches Rohrleitungssystem stellt. Die Folge: Jährlich wird allein in der Bundesrepublik eine Energiemenge von 7.000.000.000 kWh vergeudet. Es leuchtet ein, dass unfachmännisch geplante und verlegte Rohrnetze selbst geschenkt eigentlich noch zu teuer sind.

Hinzu kommt ein weiterer Aspekt: Falsch geplante Druckluftleitungen kosten den Betrieb nicht nur viel Geld, sondern schaden auch der Umwelt durch vermeidbare CO2-Emissionen sowie durch die Verschlechterung der Betriebsluft. Schließlich entspricht die Luft nach dem Verdichtungsvorgang (MAK-Wert 10 mg/m3 u.a. Ölnebel, Kondensate) nicht unbedingt der eines Luftkurortes.

Bild 1: Einsparpotenzial an Druckluftanlagen (Quelle: EU-Studie "COMPRESSED AIR SYSTEMS in the EUROPEAN UNION"). Auffallend: Die Verminderung der Leckageverluste birgt ein Gesamtpotenzial von 16 Prozent.

Energieeinsparmaßnahme | % | % | Gesamt |

Nauanlagen oder Ersatzinvestitionen | |||

Verbesserte Antriebe | 25% | 2% | 0,5% |

Verbesserte Antriebe | 25% | 15% | 3,8% |

Technische Optimierung des Kompressors | 30% | 7% | 2,1% |

Einsatz effizienter und übergeordneter | 20% | 12% | 2,4% |

Wärmerückgewinnung für Nutzung | 20% | 20% | 4,0% |

Verbesserte Druckluftaufbereitung | 10% | 5% | 0,5% |

Gesamtanlagenauslegung | 50% | 9% | 4,5% |

Verminderung der Druckverluste | 50% | 3% | 1,5% |

Optimierung von Druckluftgeräten | 5% | 40% | 2,0% |

Anlagenbetrieb und Instandhaltung | |||

Verminderung der Leckageverluste | 80% | 20% | 16,0% |

Häufiger Filterwechsel | 40% | 2% | 0,8% |

SUMME | 32,9% | ||

Legende:

(1) % DLA, in denen diese Maßnahme anwendbar und rentabel ist

(2) % Energieeinsparung des jährlichen Energieverbrauchs

(3) Einsparpotenzial = Anwendbarkeit · Effizienzgewinn

Druckluftkosten oft unterschätzt

Viele nur am Rande mit der Druckluftenergie Befasste unterschätzen die Druckluftkosten - wohl in Anlehnung an die kostenlose Atemluft. Sie haben keine genaue Vorstellung davon, dass die Kosten pro m3 Luft am Ausgangsstutzen des Kompressors 3 Pfennig betragen können - aber auch ohne weiteres 6 Pfennig und mehr - und dass gut 40 Kostenarten in die Kostenerfassung eingehen müssen. Vielen ist nicht bewusst, dass zwischen einem Heizkessel und einem Kompressor eigentlich kein so großer Unterschied besteht, denn in beiden Fällen entsteht am Ausgang erst einmal Wärme. Natürlich ist die Wärme aus dem Kompressor teuerer, da nicht Öl oder Gas die Antriebsenergien sind, sondern Strom. Das Besondere am Kompressor ist aber, dass er quasi als "Abfallprodukt" (weniger als 10%) Druckluft erzeugt. Um Druckluft zu bekommen, muss man also (teure) Wärme produzieren, für die es in vielen Betrieben keine Nutzung gibt.

| Bild 2: Jährliche Kosten in DM einer typischen 20m3/min (ca. 100 kW) Druckluftanlage mit 7,5 bar Betriebsdruck am Kompressor, 6000 Betriebsstunden/Jahr, 6% Zinssatz und 5 Jahren Abschreibung. |

Das ist nun kein Plädoyer dafür, dass Druckluft im Verhältnis zu anderen Energiearten zu teuer ist. Sie ist schließlich unabdingbar notwendig als zuverlässige und flexible Energieart mit steigender Anwendung. Um dennoch die Sensibilisierung sowohl der Betreiber als auch der Planer und Rohrverleger nach der doch in den Feststellungen erschreckenden EU-Studie zu fördern, ist unter der Führung der Deutschen Energieagentur (DENA), des VDMA und Fraunhofer ISI die Informationskampagne "Druckluft effizient" angelaufen (www.druckluft-effizient.de). Mit dieser Aktion soll mit einem Maximum an Information Licht in das labyrinthische Dunkel der Druckluftenergie gebracht werden, um die kostenmäßigen größten Energieschwachstellen aufzudecken bzw. zu beseitigen. Das Ziel der EU-Kommission war es vorrangig, wie bereits angedeutet, festzustellen, wo in der Industrie noch ungeheure Mengen an CO2-Emissionen vermieden werden könnten, weniger der Industrie Spartipps zu geben, das ist mehr ein Nebenerfolg.

Bild 3: Kosten von Leckagen (Quelle: Initiative Druckluft effizient).

Leckageverluste:

Lochdurchmesser | Energieverlust | zusätzliche Stromkosten |

1 mm | 0,3 kW | 240 Euro/Jahr |

3 mm | 3,1 kW | 2500 Euro/Jahr |

5 mm | 8,3 kW | 6600 Euro/Jahr |

10 mm | 33,0 kW | 26400 Euro/Jahr |

* bei 8000 h/a und 0,1 E/kWh

Problem Druckluftverteilung

Die alten öltriefenden Kompressoren vergangener Zeiten gibt es vielfach bereits nicht mehr. Heute verfügt jeder kostenbewusste Druckluftanwender über moderne Energiezentren zur Produktion von Druckluft, und zwar oft in mehr als ausreichender Menge. Dagegen scheint an den Druckluftverteilungen die Zeit vorbeigegangen zu sein. Diese fristen meist ein unbeachtetes, völlig vernachlässigtes Dasein. Sie werden dem Anspruch, die Druckluftenergie möglichst ohne Einschränkung

- der Luftmenge (keine Leckagen),

- der Luftqualität (kein Rost, Schweißzunder, Zinkgeriesel, Wasser etc.) und

- des Fließdrucks (keine Flaschenhälse - Druckabfall max. 0,1bar) zu transportieren, nicht gerecht.

Leckagen von 25-35% durch undichte Rohrleitungen, Druckabfälle von 1-3 bar oder mehr durch Flaschenhälse und Einbußen der Luftqualität durch Korrosion o.ä. sind bislang leider normal und führen in vielen Betrieben zu einer Kostenverdoppelung, weil oft nur 50% dieser produzierten Druckluft bei den Verbrauchern ankommt. Vor allem Leckagen sind fleißige Verbraucher, "arbeiten" sie doch 8.000 Betriebsstunden pro Jahr ohne Feiertage und ohne Krankheit (siehe Beispiele in Bild 3). Ein Druckluftnetz sollte daher möglichst unlösbare Rohrverbindungen aufweisen (Löten, Schweißen oder Kleben). Die lösbaren Verbindungen sollen auf ein Mindestmaß reduziert sein.

Hinsichtlich des Fließdruckes gibt es zwei Parameter: Jedes Werkzeug muss mit dem Fließdruck versorgt werden, der zur optimalen Leistung benötigt wird, beispielsweise 6 bar. Wenn das nicht der Fall ist, sinkt die Leistung überproportional (Bild 4).

| Bild 4: Bei zu niedrigem Fließdruck mindert sich die Leistung der Verbraucher überproportional. |

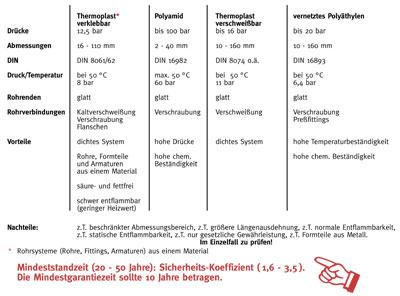

Bezüglich der Luftqualität wird der Einsatz korrosions- und oxydationsfester Rohre empfohlen. Moderne Rohrsysteme aus Kunststoff beispielsweise, die speziell für das Medium Druckluft entwickelt wurden, entsprechen allen gängigen Kriterien des Temperaturbereiches; des Druckes; der chemischen Beständigkeit bei einer Druckluft, die durchaus aggressiv sein kann, bei einer vorgegebenen Lebensdauer von 50 Jahren (Bild 5). Dadurch erübrigt sich ein teurer Aufbereitungsaufwand/Wartungsaufwand zur Vermeidung von Korrosionspartikeln (Rost, Zinkgeriesel...), die in die Werkzeuge gelangen könnten und dann zu Betriebsstörungen führen.

| Bild 5: Einsatzkriterien von Kunststoffrohren. |

Die Verteilung von Druckluftenergie hat unter energetischen Gesichtspunkten viele Parallelen mit der Elektroversorgung. Da aber Sicherheitsüberlegungen eine geringe oder keine Rolle spielen, sozusagen ein Vorteil der Druckluftenergie, versuchen sich bei der Planung und Ausführung meist Personen, die die aufgezeigten kostenmäßigen Folgen von Planungs- und Verlegefehlern in der Regel nicht einmal ahnen. Die Wirklichkeit sähe sonst anders aus. Nur die (noch vorhandene) Unkenntnis der Betreiber, schützt bisher vor Regressen, da viele Planungen und Verlegungen nicht dem Stand der Technik entsprechen.

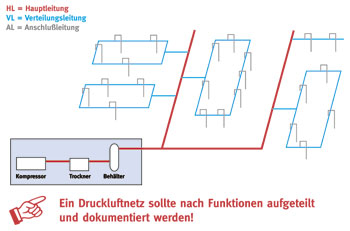

| Bild 6: Bausteine eines Druckluftnetzes. |

Dimensionierung leicht gemacht

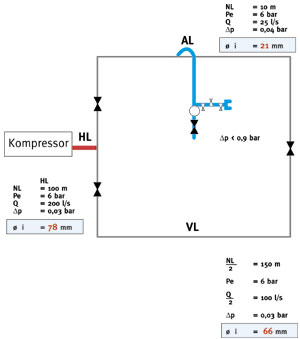

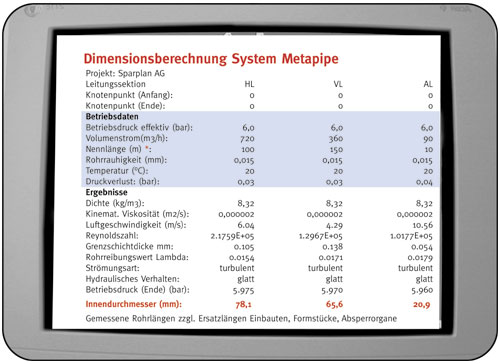

Basis einer ordentlichen Dimensionierung ist die Funktionsaufteilung gemäß Bild 6. Dabei ist zu beachten, dass der Volumenstrom (m3/h) unter Beachtung von ausreichend Reserven und Sicherheiten ermittelt wird. Bild 7 zeigt ein solches Schema mit den Kriterien und den ermittelten Durchmessern. Aussagefähige, dokumentierte Dimensionierungen werden heute zweckmäßiger Weise mit Hilfe von Computer-Programmen erstellt (Bild 8).

| Bild 7: Rohrdimensionierung. |

Wichtig ist bei den Eingabedaten, neben der Art der Volumenstromermittlung darauf zu achten, dass die Geschwindigkeiten in den einzelnen Bereichen unter 6 m/s liegen. Im Bereich der Kompressorstation bzw. der Hauptleitung sollte die Geschwindigkeit deutlich niedriger gehalten werden, um dem Kondensat die Möglichkeit zu geben, auszuscheiden. Eine Dimensionierungshilfe für die Auslegung von Druckluftrohrleitungen zeigt Bild11.

| Bild 8: Beispiel einer Dimensionsberechnung mittels Computerprogramm. |

Ausführliche Informationen zum Thema Druckluft versprechen das 190-seitige Handbuch "Druckluftverteilung in der Industrie" sowie die Broschüre ".... damit den Werkzeugen nicht die Luft ausgeht". Beide Publikationen können Sie unter actools.de@atlascopco.com kostenlos anfordern. Die kostenlose Fibel "Optimale Druckluftverteilung leicht gemacht", die ebenfalls viele Tipps und Ratschläge für die Praxis enthält, kann unter www.metapipe.de angefordert werden. |

Sanierung - noch mal investieren?

Die Sanierung von Druckluftverteilungen birgt gerade für das verarbeitende Handwerk ein großes Auftragspotenzial. Nachstehend einige Anmerkungen dazu. Wie bei jeder Neuinstallation zielt die Diagnose/Sanierung auf die Optimierung von

- Luftqualität;

- Luftmengen;

- Fließdruck.

| Bild 9: Schwachstellenanalyse mittels Volumenstromberechnung. |

a) Die Luftqualität wird eigentlich im Bereich der Druckluftproduktion und der Aufbereitung organisiert, sie sollte aber bei der Auswahl der Rohrwerkstoffe und der Art der Verlegung nicht außer Acht gelassen werden. Schließlich gibt es da die aufgezeigten Einflüsse durch Korrosion und Oxydation sowie die Möglichkeit, dass Wasser (Kondensat) gemeinsam mit der Luft austritt. Wünschenswert sind daher oxydations- und korrosionsfeste Rohrsysteme - nicht nur Komponenten.

b) Bei den Leckagen gibt es zur Ermittlung des prozentualen Anteils zwei wesentliche Methoden:

- Behältermethode

- Kompressorenlaufzeitmessung, bzw. zur Ermittlung der Verbrauchsstruktur das Andocken von entsprechenden Messgeräten, mit denen auch die Leckagen ermittelt werden.

| Bild 10: Checkliste. |

c) Letztlich ist die Prüfung der Fließdrücke notwendig. Hier empfiehlt es sich als einfachste Methode zur Diagnose, sozusagen als Sensoren für die Wirtschaftlichkeit, an wichtigen Knotenpunkten Manometer zu installieren, die z.B. auf einen Mindestdruck eingestellt sein sollten, um bei Unterschreitung durch ein optisches Signal auf unzulässige Druckabfälle hinzuweisen.

Ein Rohrschema mit den Daten gemäß Bild 9 erlaubt beispielsweise als ersten Schritt eine genaue Volumenstromrechnung zur Ermittlung von Schwachstellen. Man sieht an diesen simplen Vorgehensweisen, dass aufwendige Feststellungsmethoden, zumindest im Normalfall und zu Anfang, nicht notwendig sind. Insgesamt kann auf die Qualität einer Druckluftverteilung bezogen auch eine Checkliste hilfreich sein, wie es Bild 10 zeigt.

| Bild 11: Nomogramm zur Leitungsdimensionierung. |

Internetinformationen: |

B i l d e r : Metapipe Rohrsysteme und Vertriebs GmbH, Dortmund

[Zurück] [Übersicht] [www.ikz.de]