IKZ-HAUSTECHNIK, Ausgabe 13/2001, Seite 52 ff.

HEIZUNGSTECHNIK

Dynamische Regelung von Pumpen

Die Auslegung eines Rohrsystems in der Heizungstechnik erfolgt nach genormten Berechnungsmethoden, die den vollen Volumenstrom des Fördermediums zur Grundlage haben. Teillastberechnungen finden meist keine Berücksichtigung. Da der volle Volumenstrom aber nur während der Aufheizphase oder an wenigen sehr kalten Tagen benötigt wird, wurden zur Stromeinsparung verschiedene Pumpenregelungen auf der Basis einer Druckkompensation entwickelt. Ein gänzlich anderer Weg ist die Regelung der Pumpen über die Führungsgröße des Volumenstromes.

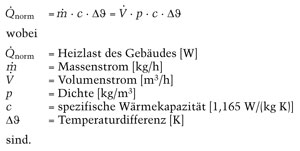

Allgemein wird auf der Grundlage der Heizlast des Gebäudes der Volumenstrom des Heizmediums nach folgender Formel ermittelt:

Um diesen Wärmetransport kontinuierlich den tatsächlichen Energiebedürfnissen anzupassen ist es erforderlich, den Volumenstrom und die Temperaturdifferenz regeltechnisch zu führen. Während die Temperaturdifferenz eines Anlagensystems schon immer von einem eigenen Regelkreis oder einer eigenen Regelstrecke beeinflusst ist, wird der Volumenstrom dagegen von der Pumpe des Rohrnetzes im Dauerbetrieb gefördert. Seit längerer Zeit weisen Heizungsumwälzpumpen Regelungen auf, die den Volumenstrom mit unterschiedlichen Funktionen wie "Druckdifferenz konstant" bis "Druckdifferenz temperaturüberlagert" fördern. Die Frage, warum die Pumpe mit einer Regelung auf der Basis einer Druck- oder Temperaturdifferenz ausgestattet sein soll, führte mit Blick auf die Formel für den Wärmetransport zur Volumenstromregelung.

| Vergleich der Leistungsaufnahmen von Pumpen bei unterschiedlichen Regelarten. A) Pumpe mit steiler Kennlinie, B) Pumpe mit flacher Kennlinie. |

Systembeschreibung

Das System der Volumenstromregelung besteht aus einem magnetisch-induktiven Durchflusskontrollgerät (Fühlersensor), einem Regler und einer Pumpe, genau genommen dem Pumpenmotor (Stellglied). Das Fabrikat der Pumpe hat keine Einwirkung auf die Funktion der Regeleinrichtung, jedoch hat der Antriebsmotor einen Drehstromanschluss aufzuweisen.

Herzstück des Verfahrens ist der Regler HPM 1.0, einsetzbar in Heiz- und Kühlkreisläufen, aber auch in Druckerhöhungsanlagen und zur Regelung von Ventilatoren. Er übernimmt die Kommunikation zwischen dem Messwertaufnehmer im zu optimierenden System und dem Frequenzumformer des zu regelnden Antriebsmotors. Das Hauptmerkmal des Reglers ist, dass er sofort aus dem gemessenen ISTWERT der Anlage den SOLLWERT für einen Antriebsmotor ermittelt. Zusammen mit dem Durchflusskontrollgerät (Fühlersensor) beeinflusst er entsprechend der Aufgabenstellung im Anlagensystem die Regelung des Volumenstromes bedarfsorientiert.

| Durchflussmessgeräte in einem Rohrleitungsverteiler. |

Auslegung

Mit dem Gesamtwiderstand und dem errechneten Volumenstrom des Rohrleitungssystems wird die Pumpengröße ausgewählt. Der maximale Betriebspunkt des Anlagensystems ist der Schnittpunkt aus der Rohrnetzkennlinie und der Pumpenkennlinie. Einen höheren Druckverlust sollte das Rohrnetz nicht aufweisen, weil sonst die Pumpe das erforderliche Volumen bei punktgenauer Auslegung im Bedarfsfall nicht liefern kann. Die Regelkurve des HPM liegt stets über der Rohrnetzkennlinie und schneidet diese nur im Betriebspunkt. Dieses Drucküberangebot im Teillastbetrieb muss jedoch sein, da sonst der Regler nicht wirksam arbeiten kann. Mit Hilfe dieses Überangebotes wird die Funktion der Regeleinrichtung stabil gehalten.

| Regler HPM 1.0. |

Der Betriebspunkt einer Anlage wird vom Regler selbsttätig ermittelt. Diese Fähigkeit garantiert den optimalen Betrieb einer Anlage ohne ständiges langwieriges Nachjustieren. Eine besondere Funktion ist das Verhalten bei erreichen eines Mindestdurchflusses. Bleibt dieser eine Zeit "X" unverändert, so schaltet die Pumpe ab. Nach einer frei wählbaren Zeit fragt der Regler die Anlage nach dem notwendigen Bedarf, wenn eine Störung nicht festgestellt wird. Ist dieser nicht gegeben, schaltet der Regler die Pumpe wieder aus. Ungewollte Umstände, die zur Verminderung eines Volumenstromes und somit zu ungewünschter Drehzahlreduzierung führen können (z.B. ein verschmutzter Schmutzfänger im Rohrleitungssystem) werden automatisch erkannt. Bei Störungen von Sonden oder Frequenzumformern schaltet der Regler eine wählbare Sicherheitsdrehzahl, sodass ein Notbetrieb gewährleistet ist. Mit dieser Funktionseinheit wird nicht nur die Hydraulik verbessert (keine Überversorgung); darüber hinaus wird auch der angestrebte Energiespareffekt erreicht.

Die dynamische Regeleinrichtung HPM ermöglicht es zudem, auch weitläufige Rohrsysteme mit nur einer Hauptpumpe auszustatten. Die häufig anzutreffenden Sekundärheizwasserkreise können häufig entfallen. Voraussetzung dafür ist es, den hydraulischen Abgleich des gesamten Rohrnetzes anhand der Rohrnetzberechnung vorzunehmen und die entsprechenden Stellorgane funktionssicher zu arretieren.

Deutliche Energieeinsparungen möglich

Ein Beispiel aus einem Produktionsbetrieb soll aufzeigen, welche Kostenersparnisse praktisch erzielt werden können. Für die Kühlung der Produktionsmaschinen ist eine Kaltwasseranlage (zur Kühlung der Maschinen und eines Produktes) mit vier Pumpen und drei Verdunstungskühlern installiert. Ursprünglich wurden diese Pumpen druckabhängig gesteuert. Der Austausch gegen eine Volumenstromregelung ergab folgende Einsparungen: (s. Kasten).

Regelungsarten für UmwälzpumpenKonstanter Differenzdruck |

Prozesskühlung mit vier Pumpen, davon drei im Dauerbetrieb von je | 45 kW |

Verbrauch mit Drucksteuerung im Jahr | 1.250.000 kWh |

Verbrauch mit dynamischer Volumenstromregelung im Jahr | 250.000 kWh |

Einsparung der elektrischen Antriebsenergie im Jahr | 1.000.000 kWh |

Kostenersparnis bei einem Stromtarif von 0,16 DM pro kWh im Jahr | 160.000 DM |

Dieses Beispiel lässt erkennen, welche Einsparpotenziale möglich sind. Darüber hinaus wird deutlich, welches Potenzial eine Volumenstromregelung zu entfalten vermag. Mit einer Kostenersparnis von bis zu 70 Prozent der Elektroenergiekosten kann jeder Anwender seine notwendigen Investitionen in kurzer Zeit zurückführen. Dies übernimmt bei konsequenter Anwendung dieser Technologie die Formel für den Wärmetransport.

Internetinformationen: |

T e x t u n d B i l d e r : EET GmbH, Duisburg

[Zurück] [Übersicht] [www.ikz.de]