IKZ-HAUSTECHNIK, Ausgabe 07/2001, Seite 138 ff.

KLEMPNERTECHNIK

Anspruchsvoll und langlebig

Eine Bauwerkshülle aus Edelstahl schützt das Ludwig-Erhard-Haus in Berlin vor Wind und Wetter

Leo Felix

Im Westen der Bundeshauptstadt Berlin, im Bezirk Charlottenburg, prägt ein futuristischer Neubau das Stadtbild. Das vor etwa zwei Jahren fertig gestellte Ludwig-Erhard-Haus fällt durch seine ungewöhnliche Architektur ebenso auf, wie durch die handwerklich ausgeführte, großflächige Dachgestaltung in Metall.

| Die beeindruckende Architektur des neuen Ludwig-Erhard-Hauses in Berlin wird bestimmt von der schwungvollen Konstruktion des bogenförmigen Metalldaches. (Foto: IHK Berlin - LEH/Huthmacher) |

Unweit von Bahnhof Zoo und Kurfürstendamm - an der Fasanenstraße - stößt der Hauptstadtbesucher auf einen auffällig gestalteten, großen Neubaukomplex. Es ist das neue Kommunikations- und Servicezentrum der Berliner Wirtschaft, benannt nach Ludwig Erhard, dem ersten Wirtschaftsminister der Bundesrepublik Deutschland und Bundeskanzler von 1963 bis 1966.

Das Gebäude, geplant von dem britischen Architekturbüro Nicholas Grimshaw & Partners, entstand in mehrjähriger Bauzeit, zum Teil auf dem Gelände der alten Börse. Initiatoren für die Errichtung waren die Industrie- und Handelskammer zu Berlin (die auch Bauherr ist) und der Verein Berliner Kaufleute und Industrieller e.V. Rund 18.000 m2 Büroflächen sind durchschnittlich von zehn Nutzerparteien belegt. Dazu gehören zum Beispiel die bereits erwähnte Industrie- und Handelskammer und der Verein Berliner Kaufleute und Industrieller e.V. Ferner die Wirtschaftsförderungsgesellschaft Berlin, die Berliner Wertpapierbörse, TVA/TSB Berlin, M+W Zander Gebäudemanagement und andere.

| Aus der Vogelperspektive wird die innerstädtische Situation des Ludwig-Erhard-Hauses (Bildmitte), südlich des Bahnhofs Zoologischer Garten, deutlich. (Foto: IHK Berlin) |

Das Bauwerk beeindruckt durch seine schiere Größe und die besondere architektonische Gestaltung. Die Hauptabmessungen des Baukörpers über Grund sind 97 m Länge, 76 m Breite und 39 m Höhe. Die Grundstücksfläche beträgt 9418 m2, die Gesamtnutzfläche 22.000 m2. Die Gesamtinvestitionskosten belaufen sich auf 305 Mio. DM.

Ökonomische und ökologische Aspekte

Die nicht alltägliche Gebäudeform, die durch eine Reihung halbelliptischer Bogenkonstruktionen ihre charakteristische Ausformung erfährt, ist nicht nur gestalterisch bedingt. Sie ermöglicht besonders effiziente und wirtschaftlich arbeitende Belüftungs- und Energieversorgungssysteme. Die Beachtung ökologischer Gesichtspunkte brachte auch ökonomische Vorteile. Alle Innenräume sind hauptsächlich auf natürliche Belüftung ausgelegt. Dabei dienen die beiden großen verglasten Atrien als Klimapuffer zu den Büros. Sie enthalten ein Luftvolumen von insgesamt 33.000 m3, welches im Sommer bis zu zehnmal stündlich und im Winter zweimal in der Stunde durch Zirkulation ausgetauscht wird. Dieser ständige Luftkreislauf ermöglicht eine Reduzierung des Heizenergieverbrauchs von ca. 30 Prozent. Nur bei extremer Sommerhitze kann temporär von der gesonderten Büroklimatisierung Gebrauch gemacht werden. Im Vergleich zu konventionellen Systemen sollen deutliche Energieeinsparungen erreicht werden. Darüber hinaus wird durch ein in die Fassade integriertes Sonnenlicht-Lenksystem das vorhandene Tageslicht nach Bedarf verteilt und so die Stromkosten für elektrisches Licht verringert.

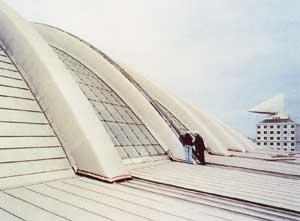

| Teilansicht des großformatigen Metalldaches, das ebenso wie die weit geschwungenen Bogenkonstruktionen handwerklich mit Edelstahl gedeckt bzw. bekleidet wurde. (Foto: Informationsstelle Edelstahl Rostfrei) |

Metallische Bauwerkshülle in Klempnertechnik

Das Ludwig-Erhard-Haus fällt insbesondere durch seine unkonventionelle Gebäudeform auf, die von einem riesigen "Dachvolumen" mit fünfzehn höhengestaffelten, halbelliptischen Bogenkonstruktionen (Gelenkbögen) dominiert wird. Die Form dieser Bögen resultiert aus den unterschiedlichen Spannweiten und der jeweils geforderten Gebäudehöhe. Aus der Vogelperspektive kann man die besondere Formensprache und ihre Zuordnung in das innerstädtische Umfeld (siehe Luftbild) erkennen. Im Prinzip vergleichbar ist die Tonnenform des Gebäudes mit einer liegenden, halbierten "Amphore", deren Mantelfläche durch die konzentrischen Ringe bzw. "Rippen" regelmäßig unterteilt wird. Jeder dieser Ringe ist Bestandteil der halbelliptischen, tragenden Stahlbögen, die - so kann man sagen - zum Markenzeichen der Architektur Grimshaws geworden sind.

Die zwischen den Stahlbögen befindlichen Felder, die die gekrümmten Dach- bzw. Fassadenflächen bilden, sind mit Ausnahme von zwei jeweils doppelten Oberlichtfeldern als wärmegedämmte, nicht hinterlüftete Metalldächer ausgeführt. Die die Dachfläche durchdringenden riesigen Tragbögen wurden ebenfalls handwerklich mit Metall bekleidet und in die Dachflächen integriert.

| Teilansicht Bogendach mit Übergang Flachdachbereich; im Vergleich zu den mit abgebildeten Menschen wird die Größe des Metalldaches ersichtlich. (Foto: Informationsstelle Edelstahl Rostfrei - G+H Montage) |

Einzelheiten der Ausführung

Für die Bekleidung und Dachdeckung mit Metall wurde nicht rostender Stahl, 0,4 mm dick (Handelsbezeichnung Edelstahl Rostfrei) eingesetzt. Aus architektonischen Gründen entschied man sich für Oberflächen behandeltes, das heißt matt gestrahltes Material mit der Bezeichnung "Shark-Skin" (Haifischhaut). Dieser Werkstoff verhindert durch seine aufgerauhte Oberfläche Spiegelungen und Blendwirkung aufgrund von Lichtreflexen, wie sie bei walzblankem Material entstehen können. Gleichzeitig wird durch das Strahlen der Oberfläche (mit Glasbruch oder -perlen) ein schöner, matter Grauton erzeugt.

Mit der Ausführung der Klempnerarbeiten für die zuvor beschriebenen Dach- und Fassadenflächen wurde der Mannheimer Fachbetrieb Alois Baumann betraut, der auf diesem Gebiet über langjährige Erfahrungen verfügt. Für die Außenbekleidungen der Bögen wurde eine Arbeitsgemeinschaft mit der Firma G+H Montage, Ludwigshafen, gegründet.

| Impression von der Baustelle: Die riesigen Tragbögen aus stählernen Kastenprofilen bestimmen das Bild. (Foto: Baumann) |

Insgesamt waren ca. 3600 m2 Dachfläche in nicht rostendem Stahl zu decken bzw. zu bekleiden. Die Klempnerarbeiten wurden in mehreren Bauabschnitten ausgeführt, im Zeitraum von März 1997 bis etwa September 1999. Durchschnittlich waren 15 bis 20 Handwerker auf dem Dach. Der Dachaufbau entspricht den Fachregeln und den Verarbeitungsempfehlungen des Werkstoffherstellers. Ausgeführt wurde - wie schon erwähnt - eine wärmegedämmte, nicht belüftete Konstruktion, zum Teil auf Stahlbeton oder auf Trapezblech, jeweils plus Dampfsperre. Die 0,4 mm dicke, metallische Dachhaut wurde werkstoffspezifisch mittels Rollnahtschweißverfahren verbunden und gefalzt. Dieses für nicht rostenden Stahl charakteristische Verfahren ergibt homogene, wasserdichte Verbindungen; natürlich auch in den Anschlussbereichen von Gauben und anderen Dachdurchdringungen. Die Entwässerung der Dachflächen erfolgt im unteren Anschlussbereich über vertikal verlaufende Dachrinnen aus dem gleichen Werkstoff, die in horizontal angeordnete, innen liegende 1,60 m breite Tröge münden.

Die stählernen Kastenprofile der Tragbögen sind zweilagig mit F-90 Brandschutz- und Wärmedämmplatten bekleidet und mit komplett verschweißten PE-Folien abgedichtet. Für ihre Außenbekleidungen (fünfzehn Bögen) wurden die 560 mm breiten Edelstahlscharen nicht geschweißt, sondern mittels eines ausgeklügelten Verfahrens über eine Form gebende Unterkonstruktion aus Aluminium-Bügeln, -Konsolen und Tragschienen gespannt. Ein Druckfedermechanismus verbindet die Bekleidung mit der Unterkonstruktion und bewirkt so ein ständiges Nachspannen bei temperaturbedingten Längenänderungen. Die Nahtverbindungen dieser Bogenbekleidungen sind überlappt ausgeführt und mit Sarnafil-Membranen, einer speziellen Unterspannbahn, unterzogen. Der Übergang zwischen Bogenbekleidung und Dachflächen ist mittels kleinformatiger Schindeln ausgeführt.

| Auf der Gebäuderückseite ist das große Bogendach bis auf Erdgeschosshöhe heruntergeführt. Die Arbeiten in den Steilflächen waren ausführungstechnisch anspruchsvoll. (Foto: Baumann) |

Objektspezifische Besonderheiten

Die Größe des Bauvorhabens und die zum Teil komplizierten Geometrien, die sich aus der ungewöhnlichen Dachkonstruktion ergaben, erforderten bei der Herstellung der Metalldeckung und der Bogenbekleidung einen hohen ausführungstechnischen Aufwand. Alois Baumann und seine Mitarbeiter, die sich der Verwirklichung des gesteckten Ziels mit hohem Engagement und viel fachlichem Ehrgeiz widmeten, beschreibt die Situation wie folgt: "Zur Ausführung unserer Leistungen wurde von der Firma Baumann eine komplette Metallwerkstatt in der Nähe von Berlin eingerichtet, um alle erforderlichen Arbeiten in kurzer Reichweite effizient vorbereiten und ausführen zu können. Die außergewöhnliche Dachform stellte hohe Anforderungen an unsere Mitarbeiter. Zunächst wurde ein großer Gerüstturm gestellt, der jeweils auf dem Dach abgestützt wurde. Die Arbeiten konnten nur von oben nach unten ausgeführt werden, wobei immer jeweils sieben Blechbahnen verlegt wurden. Danach wurde ein spezielles Leitergerüst gestellt, auf das die schweren Schweißmaschinen gestellt wurden. Immer zwei Monteure führten die Schweißmaschine. Mitunter waren alpinistische Fähigkeiten gefragt, um auf dem gekrümmten Dach die Arbeiten durchzuführen. Die Schweißnähte an den Bullaugen im Flachdachbereich stellten die größten Anforderungen. Unsere Leute mussten teils überkopf teils auf dem Boden liegend die Edelstahlbahnen miteinander verbinden. Auch die (bereits geschilderten) Bekleidungen der Stahlbögen erforderten ebenfalls neue Befestigungstechniken. Außer den Standardscharen von 600 mm Breite und 6000 mm Länge, jeweils 0,4 mm dick, mussten auch viele konische Bahnen eingesetzt werden. Ausführungstechnisch anspruchsvoll waren auch zahlreiche Anschlüsse, die zum Beispiel an Fenstern, Lüftungseinfassungen und anderen Dachdurchdringungen herzustellen waren ...".

| Das Integrieren von Oberlichtern in die Metalldachhaut gehörte, wie auch der Einbau von Schneefangvorrichtungen, zu den Aufgaben der beteiligten Handwerker. (Foto: Baumann) |

Zusammenfassung

Das in diesem Beitrag vorgestellte neue Gebäude fasziniert den Betrachter aus jeder Perspektive. Auf dem innerstädtischen Grundstück wurde es unter eingeengten Raumverhältnissen in einem dicht besetzten städtebaulichen Quartier realisiert. Hintergrund der Bausituation des Objektes unmittelbar hinter der Denkmal geschützten Industrie- und Handelskammer in direkter Nachbarschaft zum Bahnhof Zoo war auch der Wunsch nach Aufrechterhalten der Attraktivität des Berliner Westens gegenüber dem bevorzugten Baugeschehen in Berlins Mitte in den ersten Jahren nach der Wende.

Die in nicht rostendem Stahl mit mattierter Oberfläche ausgeführten Klempnerarbeiten im Dach- und Fassadenbereich setzen besondere Akzente. Im Einklang mit der beeindruckenden Formgebung des riesigen Bauvolumens sind sie ein herausragendes Beispiel zeitgemäßer Klempnertechnik.

Der Fachbetrieb hinter dem Objekt

Das Unternehmen Alois Baumann ist auf Metallverarbeitung an Dach und Fassade spezialisiert. Es wurde 1929 in Mannheim von Alois Johann Baumann, dem Großvater des heutigen Geschäftsführers, als Spenglerei- und Installationsbetrieb gegründet. 1959 trat Alois Franz Baumann, Sohn des Firmengründers, dem Unternehmen bei und übernahm 1968 die Leitung. Im Jahr 1994 ging die Geschäftsführung in der dritten Generation an seinen Sohn Alois Baumann, seines Zeichens Klempner-, Installateur- und Dachdeckermeister sowie Betriebswirt des Handwerks. Verarbeitet werden alle gängigen Metalle für Neubauobjekte sowie im Bereich der Altbauerneuerung und der Denkmalpflege.

L i t e r a t u r : Werkbericht der Firma Alois Baumann, Mannheim, Presseinformationen der IHK, Berlin, Informationsstelle Edelstahl Rostfrei, Düsseldorf, Informationen des ASSC, Netphen

[Zurück] [Übersicht] [www.ikz.de]