IKZ-HAUSTECHNIK, Ausgabe 24/2000, Seite 32 ff.

HEIZUNGSTECHNIK

Heizungsanlagen mit Niedertemperatur- oder Brennwert-Kesseln

Teil 1: Sicherheitstechnische Anforderungen und Ausstattungen

Dipl.-Ing. Wolfgang Diebel*

Moderne Niedertemperatur- und Brennwert-Heizkessel-Anlagen stellen einen wesentlichen Beitrag zur effizienten Nutzung der Energieträger Heizöl und Erdgas bei möglichst geringer Umweltbelastung dar. Umweltschutz und Energieeffizienz sind nur zwei der wesentlichen Punkte bei der Erstellung einer Heizungsanlage. Ein weiterer Punkt ist die sichere Betriebsweise. Im folgenden Beitrag werden neben den grundlegenden sicherheitstechnischen Anforderungen, die Ausführungs- und Installationsmöglichkeiten bei geschlossenen Wasserheizungsanlagen erläutert.

Voraussetzungen für den Einbau

Heizkessel und Wärmeerzeuger müssen den aktuellen Richtlinien und Normen entsprechen. Hierfür bilden die europäischen Richtlinien und Normen sowie die national umgesetzten Verordnungen die Basis.

Nach Heizungsanlagenverordnung (vom 8. Mai 1998) § 3 müssen Heizkessel für flüssige und gasförmige Brennstoffe mit dem CE-Zeichen und der EG-Konformitätserklärung versehen sein. Damit wird die Übereinstimmung mit den europäischen Richtlinien und Normen (geregelter Bereich) bestätigt. Das CE-Zeichen ist zugleich die Voraussetzung zum freien Handelsverkehr in der EG. Nach Heizungsanlagenverordnung dürfen in der Regel nur noch Niedertemperatur- und Brennwertkessel für Warmwasser-Heizungsanlagen eingesetzt werden. Standard-Heizkessel sind nur noch in Ausnahmefällen einsetzbar.

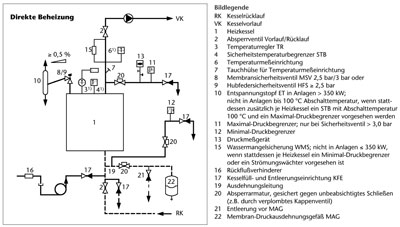

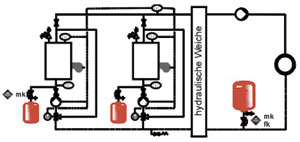

| Bild 1: Niedertemperatur-Heizkessel-Anlage. |

Kesselspezifische Betriebsbedingungen berücksichtigen

Hydraulik und Regelung

Insbesondere Niedertemperatur-Heizkessel, aber auch einzelne Brennwertkessel-Ausführungen sind in Teilbereichen aus Werkstoffen hergestellt, welche nicht langzeitbeständig bei Kondensation sind. Weiterhin ist durch den Trend zu kompakten Heizkesseln das Naturumlaufwasser-Prinzip, ohne Anforderungen an den Kesselwasser-Volumenstrom, nicht bei jeder Heizkessel-Ausführung gewährleistet. Aus diesem Grunde fordern die Kesselhersteller die Einhaltung bestimmter Betriebsbedingungen. Diese können sein:

- Mindest-Volumenstrom

- Mindest-Kesselrücklauftemperatur

- Mindest-Kesselwassertemperatur

- Mindest-Brennerleistung in der Grundlast

Die Betriebsbedingungen sind in der Regel Bestandteil der Gewährleistungsbedingungen der Hersteller und müssen daher durch geeignete hydraulische Schaltungen und regeltechnische Ausstattungen gewährleistet werden.

Füll- und Ergänzungswasser

Da es kein reines Wasser zur Wärmeübertragung gibt, ist auf die Wasserbeschaffenheit bei der Planung, Erstellung und dem Betrieb einer Heizungsanlage zu achten. Eine ungünstige Wasserqualität kann in Heizungsanlagen zu Schäden durch Steinbildung und Korrosion führen. Wirtschaftlichkeit, Funktionssicherheit und Lebensdauer einer Heizungsanlage lassen sich mit entsprechend aufbereitetem Wasser also steigern.

Je nach Anlagengröße gibt es hierzu unterschiedliche Anforderungen. In der VDI 2035 und den entsprechenden VdTÜV-Richtlinien sind konkrete Anforderungen je nach Anlagengröße und Anlagenart definiert.

| Tabelle 1: Sicherheitstechnische Ausstattung entsprechend DIN 4751-2 |

Sicherheitstechnische Ausrüstung

Für die sicherheitstechnische Ausrüstung von Wasser-Heizungsanlagen ist primär die DIN 4751, welche in 3 Teile unterteilt ist, zu beachten:

- DIN 4751-1 für offene und geschlossene physikalisch abgesicherte Wärmeerzeugungsanlagen mit Vorlauftemperaturen bis 120 °C,

- DIN 4751-2 für geschlossene, thermostatisch abgesicherte Wärmeerzeugungsanlagen mit Vorlauftemperaturen bis 120 °C,

- DIN 4751-3 für geschlossene thermostatisch abgesicherte Wärmeerzeugungsanlagen bis 50 kW Nennwärmeleistung mit Zwangsumlauf-Wärmeerzeugern und Vorlauftemperaturen bis 95°C.

Die meisten Anlagen werden heute als geschlossene Heizungsanlagen gebaut und fallen in den Geltungsbereich der DIN 4751-2. Aus diesem Grund werden für diesen Anlagentyp die grundlegenden Anforderungen im Folgenden beispielhaft beschrieben. Auf die spezifischen Anforderungen der DIN 4751-1 und DIN 4751-3 wird in diesem Fachbeitrag nicht eingegangen.

Bei den sicherheitstechnischen Anforderungen werden vier grundlegende Schutzziele definiert:

- Schutz gegen Überschreitung der zulässigen Betriebstemperatur,

- Schutz gegen Überschreitung des zulässigen Betriebsüberdruckes,

- Schutz vor unzulässiger Erwärmung bei Wassermangel,

- Schutzmaßnahmen zum Ausgleich der Wasservolumenänderung.

Bei den sicherheitstechnischen Anforderungen wird in der DIN 4751-2 unterschieden in Anlagen bis 100 °C und über 100°C bis 120 °C. Maßgeblich für die Bewertung ist der Einstellwert des Sicherheitstemperaturbegrenzers. Eine weitere Unterscheidung erfolgt in Anlagen/Heizkessel bis 350 kW und über 350 kW (siehe Tabelle 1 und Bild 2).

| Bild 2: Sicherheitstechnische Ausstattung entspr. DIN 4751-2. |

Einrichtungen gegen Überschreitung der zulässigen Betriebstemperatur

Zum Schutz der Heizkesselanlage gegen Überschreitung der zulässigen Vorlauftemperatur sind bei direkt beheizten Wärmeerzeugern sowohl ein Temperaturregler wie auch ein Sicherheitstemperaturbegrenzer (STB) nach DIN 3440 gefordert. Der Temperaturregler stellt die primäre Absicherung dar und schaltet die Feuerung bei Überschreiten der eingestellten Temperatur ab. Nach Absinken der Kesselwassertemperatur erfolgt eine Wiedereinschaltung der Feuerung. Nach DIN 4751-2 sollen Temperaturregler eine Überbrückungseinrichtung zur Prüfung des STB haben. Weiterhin ist zu beachten, dass der Schaltabstand von Temperaturregler und STB ausreichend groß ist, sodass bei Abschaltung der Feuerung durch den Temperaturregler und evtl. Nachheizung (überwiegend durch die Totzeit der Fühlerelemente bestimmt) die Kesselwassertemperatur nicht so hoch ansteigt, dass auch der STB anspricht. Denn dann erfolgt eine Verriegelung der Feuerungsanlage (Brenner), die nur manuell wieder aufgehoben werden kann. Bei der Auswahl des STB ist zu beachten, dass die Einstelltemperatur nicht höher sein darf, wie die max. zulässige Betriebstemperatur des Wärmeerzeugers.

Viele Hersteller bieten heute Kessel-Regelgeräte mit einstellbarem STB an. Diese können individuell auf den jeweils zulässigen maximalen Temperaturwert eingestellt werden.

Einrichtungen gegen Überschreitung des zulässigen Betriebsüberdruckes

Jeder Wärmeerzeuger muss mit Sicherheitsventilen nach TRD 721 gegen Überschreitung des zulässigen Betriebsüberdruckes abgesichert werden. Die Sicherheitsventile müssen an einer leicht zugänglichen Stelle angebracht werden. Die Montageposition ist dabei in der Regel der höchste Punkt am Wärmeerzeuger oder in der unmittelbaren Nähe in der Vorlaufleitung. Je Wärmeerzeuger können bis zu 3 Sicherheitsventile montiert werden, wobei jedes Sicherheitsventil senkrecht eingebaut werden muss (andere Montagepositionen müssen vom Sicherheitsventil-Hersteller geprüft und zugelassen sein). Die Ventile müssen jeweils eine eigene, mit Steigung verlaufende Zuleitung mit max. 1 m Länge sowie eine eigene Ausblaseleitung besitzen. Die Leitungen dürfen dabei nicht absperrbar sein.

Je nach Ausführung werden Sicherheitsventile unterteilt in Sicherheitsventile mit dem Kennbuchstaben H, im allgemeinen Sprachgebrauch Membran-Sicherheitsventile, und Sicherheitsventile mit dem Kennbuchstaben D/G/H. Sicherheitsventile mit dem Kennbuchstaben H sind einsetzbar bis zu einem Ansprechdruck von 3 bar und einer zulässigen Vorlauftemperatur von 120°C. Bei Betriebsüberdrücken von über 3 bar oder einer Wärmeerzeugerleistung von über 2700 kW müssen D/G/H-Sicherheitsventile eingesetzt werden.

| Tabelle 2: Beispiel - Auswahl und Dimensionierung eines Sicherheitsventils - Ausführung H |

Dimensionierung von Sicherheitsventilen

Die Dimensionierung von Sicherheitsventilen erfolgt in Abhängigkeit des maximalen Ansprechdruckes und der installierten Kesselleistung. Die Tabellen 2 und 3 zeigen beispielhaft die Auswahl eines Sicherheitsventils der Ausführung H und D/G/H.

| Tabelle 3: Beispiel - Auswahl und Dimensionierung eines Sicherheitsventils - Ausführung D/G/H |

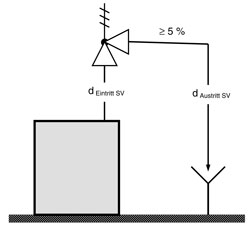

Sicherheitsventil-Ausblaseleitung

Jedes Sicherheitsventil ist mit einer eigenen Ausblaseleitung auszustatten. Diese ist mit einem Gefälle von > 5% zu verlegen. Die Nennweite der Ausblaseleitung muss mindestens der Nennweite des Sicherheitsventil-Austritts entsprechen. Die Mündung ist so anzuordnen, dass ausströmendes Heizwasser bzw. Dampf gefahrlos und beobachtbar abgeleitet werden kann (Bild 3).

| Bild 3: Anordnung Sicherheitsventil/Sicherheitsventil-Ausblaseleitung. |

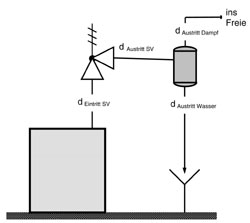

Bei Wärmeerzeugern über 350 kW ist in der unmittelbaren Nähe des Sicherheitsventils ein Entspannungstopf in die Ausblaseleitung zu installieren. Dieser hat die Aufgabe der Phasentrennung von Dampf und Wasser (Bild 4).

Bei Wärmeerzeugern mit einer Absicherungstemperatur (STB) bis 100°C kann auf den Entspannungstopf verzichtet werden, wenn ein zusätzlicher Sicherheitstemperaturbegrenzer und ein zusätzlicher Maximaldruckbegrenzer eingebaut wird. Diese alternative Lösung wird bei Wärmeerzeugern bis 100°C gegenüber dem Entspannungstopf häufig bevorzugt, da der Anlagenaufwand und damit die Kosten geringer sind.

| Bild 4: Anordnung Entspannungstopf. |

Maximaldruckbegrenzer

Wärmeerzeuger über 350 kW oder über 3 bar Betriebsüberdruck sind mit einem Maximaldruckbegrenzer auszustatten. Dieser schaltet bei unzulässiger Druckerhöhung die Feuerungsanlage (Brenner) ab und verriegelt gegen Wiedereinschalten. Die Einstellung erfolgt so, dass der Druckbegrenzer vor dem Sicherheitsventil anspricht. Die Montage erfolgt z.B. in einer vom Wärmeerzeuger-Hersteller angebotenen Kessel-Sicherheitsarmaturen-Gruppe (Bild 5). Dabei ist auch gewährleistet, dass die Absperrventile zum Maximaldruckbegrenzer gegen unbeabsichtigtes Schließen ausreichend gesichert sind und eine Füll- und Entleervorrichtung vorhanden ist.

| Bild 5: Beispiel einer bauartzugelassenen Kessel-Sicherheits- |

Schutz vor unzulässiger Erwärmung bei Wassermangel

Eine wesentliche Änderung der DIN 4751-2 in der aktuellen Fassung ist, dass alle direkt beheizten Wärmeerzeuger mit einer geprüften Wassermangelsicherung zum Schutz vor unzulässiger Erwärmung bei Wassermangel ausgestattet sein müssen. Diese Forderung bestand in der Vorgängernorm DIN 4751-2 lediglich für Wärmeerzeuger ab 150 kW Kesselleistung. Bei Wärmeerzeugern, wo das Heizwasser im Zwangsumlaufprinzip geführt wird, sind in der Regel bauteilgeprüfte Strömungsbegrenzer und bei Wärmeerzeugern mit Naturumlaufprinzip bauteilgeprüfte Wasserstandsbegrenzer einzusetzen. Die Schutzmaßnahmen müssen bei Unregelmäßigkeiten die Feuerungsanlage abschalten und gegen selbsttätiges Wiedereinschalten verriegeln.

Für Heizkessel bis 350 kW Kesselleistung sind jedoch Ersatzmaßnahmen wie Mindestdruckbegrenzer oder Strömungswächter, welche auf die Eignung hin überprüft sind, zulässig. Weiterhin kann der Heizkessel-Hersteller im Rahmen der Typenprüfung alternative Schutzmaßnahmen zulassen. Durch diese Ausnahmeregelung bis 350 kW besteht bei verschiedenen Heizkesseln die Möglichkeit, dass der Schutz vor Wassermangel bereits durch den serienmäßigen Sicherheitstemperaturbegrenzer des Heizkessel-Regelgerätes sichergestellt wird. Eine weitere Möglichkeit ist der Einsatz von preiswerten Druckwächtern.

Einrichtungen zum Ausgleich der Wasservolumenänderung

Die Anforderungen der DIN 4751-2 sehen vor, dass jeder Wärmeerzeuger durch mindestens eine Ausdehnungsleitung mit einem (oder mehreren) Ausdehnungsgefäß(en) verbunden ist. Diese Einrichtungen haben die Aufgabe, die temperaturbedingten Flüssigkeitsvolumenänderungen auszugleichen sowie den erforderlichen Arbeitsdruck der Wasserheizungsanlage zu gewährleisten.

Als Druckhalteeinrichtungen zum Ausgleich der Volumenänderungen können Membran-Ausdehnungsgefäße, geschlossene Ausdehnungsgefäße (GAG) mit Druckregler und Druckerzeuger, drucklose Auffangbehälter (OAG) mit Druckregler und Druckhaltepumpe sowie geschlossene Ausdehnungsgefäße (GAG) mit Gasdruck-Volumenstromregelung über die Gasdruckanlage zum Einsatz kommen.

Die sichere Funktion der Druckhalteeinrichtung setzt eine ausreichende Dimensionierung nach DIN 4807 voraus.

Nachfolgend die Dimensionierungsregeln für ein Membran-Ausdehnungsgefäß:

- Vn Mindest-Nennvolumen des Ausdehnungsgefäßes in Liter

- Ve Ausdehnungsvolumen in Liter

Für die Bestimmung des Ausdehnungsvolumens muss der Wasserinhalt der Gesamtanlage VA ermittelt werden. Bei Neuanlagen ist dies rechnerisch einfach möglich durch Angabe des Wasserinhaltes des Heizkessels, des Wasserinhalts der Heizflächen und dem durch die Rohrnetzberechnung bekannten Wasserinhalt des Wärmeverteilsystems. Für Altanlagen können Erfahrungswerte zugrunde gelegt werden, wobei der Gesamt-Wasserinhalt im Wesentlichen vom vorhandenen Heizflächensystem abhängig ist (Tabelle 4).

| Tabelle 4: Durchschnittswerte Anlagen-Wasserinhalt |

Weiterhin ist für die Bestimmung des Ausdehnungsvolumens der Ausdehnungskoeffizient n für Wasser zu ermitteln. Dieser ist abhängig von der maximalen Vorlauftemperatur. Nach Bild 1 der DIN 4807-2 beträgt der Wasserausdehnungskoeffizient (bei 90°C maximaler Vorlauftemperatur und 10°C Einfülltemperatur) n = ca. 3,6%.

Die Wasservorlage VV dient zur Deckung der systembedingten Wasserverluste. Sie beträgt 0,5% des Wasserinhaltes der Anlage, jedoch mindestens 3 Liter.

- Der Enddruck pe (in bar) der Anlage ist abhängig vom Ansprechdruck des Sicherheitsventils abzüglich der Druckdifferenz zum Schließüberdruck. Er liegt bei Anlagen bis 5 bar Überdruck bei 0,5 bar und bei Anlagen über 5 bar 10% unter dem Ansprechdruck des Sicherheitsventils.

- Der Vordruck p0 (in bar) muss mindestens gleich der Summe sein aus dem statischen Druck der Anlage plus dem rechnerischen Verdampfungsdruck bei Heißwasser-Wärmeerzeugern. Aus diesem Grund ist es zur Dimensionierung des Ausdehnungsgefäßes unabdingbar, den statischen Druck der Anlage zu ermitteln. In der Praxis wird der Vordruck in der Regel ca. 0,2 bar über dem statischen Druck der Anlage eingestellt. Die sachgerechte Vordruckeinstellung und ggf. die Abweichung von der Werkseinstellung des Ausdehnungsgefäßes gehört damit zur Inbetriebnahme der Anlage.

Damit das Membran-Ausdehnungsgefäß im kalten Zustand der Anlage die erforderliche Wasservorlage aufnehmen kann, muss auch der Anfangsdruck nach folgender Formel ermittelt werden:

Um eine ausreichende Wasservorlage sicherzustellen, liegt der Anfangsdruck in der Praxis ca. 0,3 bar über dem eingestellten Vordruck p0.

Sowohl die falsche Einstellung des Vordrucks p0, wie auch die oft fehlende oder zu geringe Wasservorlage Vv sind Hauptursachen für die in der Praxis oft zu beobachtende mangelhafte Arbeitsweise der Membran-Ausdehnungsgefäße.

Die Ausdehnungsleitung ist so zu bemessen, dass ihr Strömungswiderstand nur einen geringfügigen Druckanstieg bewirkt, ohne dass Druckbegrenzer und Sicherheitsventil ansprechen. Ohne besonderen Nachweis kann die Ausdehnungsleitung bis 20 kW Kesselleistung mit einem Rohrleitungsinnendurchmesser von 12 mm und bis 350 kW mit 20 mm ausgeführt werden. Darüber hinaus ist die Ausdehnungsleitung auf einen stündlichen Volumenstrom von 1 Liter / kW zu dimensionieren. Der Wasserraum von Ausdehnungsgefäßen muss gegenüber der Heizungsanlage absperrbar und entleerbar (z.B. Kappenventil) sein. Nur so ist die Forderung der DIN 4807-2 nach einer jährlichen Wartung ohne großen Aufwand sicherzustellen. Im Rahmen der Ausdehnungsgefäß-Wartung erfolgt primär die Vordruckprüfung p0 bzw. die Vordruck-Korrektur.

Die Montage des Ausdehnungsgefäßes muss in einem frostfreien Raum erfolgen. Bei der Anordnung des Ausdehnungsgefäßes in der Heizungsanlage (in der Regel im Rücklauf) ist zu beachten, dass Ausdehnungsgefäße mit Membrane eine Dauertemperatur von 70°C nicht oder nur kurzzeitig überschreiten dürfen. Bei höheren Temperaturen kann z.B. ein Temperaturschichtbehälter zwischengeschaltet werden.

| Bild 6: Beispiel einer Ausdehnungsgefäß-Einzelabsicherung. |

Mehrere Wärmeerzeuger können auch an ein gemeinsames Ausdehnungsgefäß angeschlossen werden, wenn bei der Außerbetriebnahme eines Heizkessels sichergestellt ist, dass dieser nicht durch die gemeinsame Ausdehnungsleitung durchströmt wird. Vermehrt wird jedoch bei einer Anlagenmodernisierung von Mehrkesselanlagen die Einzelabsicherung eingesetzt (Bild 6). Hierbei erhält jeder Wärmeerzeuger ein auf seinen Wasserinhalt dimensioniertes Ausdehnungsgefäß. Das Ausdehnungsvolumen der Anlage wird durch ein weiteres Hauptausdehnungsgefäß aufgenommen.

Mindestdruckbegrenzer

Bei Anlagen über 100°C (Heißwasser-Wärmeerzeugungsanlagen) ist der Arbeitsdruck durch einen bauteilgeprüften Mindestdruckbegrenzer zu überwachen. Hierdurch soll vermieden werden, dass durch einen zu geringen Fremddruck Heizwasser in der Heizungsanlage verdampft. Der Mindestdruckbegrenzer ist in die Ausdehnungsleitung einzubauen und wird auf den minimal erforderlichen Betriebsdruck (Vordruck + Verdampfungsdruck) der Anlage eingestellt. Bei Unterschreiten des Einstellwertes schaltet er die Feuerungsanlage (Brenner) ab und verriegelt gegen Wiedereinschaltung.

Fortsetzung folgt.

*) Dipl.-Ing. Wolfgang Diebel, Produktmanagement, Buderus Heiztechnik GmbH, Lollar

[Zurück] [Übersicht] [www.ikz.de]