IKZ-HAUSTECHNIK, Ausgabe 14/2000, Seite 40 ff.

HEIZUNGSTECHNIK

Heiztechnische Entwicklung unter Umweltgesichtspunkten

Dipl.-Ing. Frank Sprenger*

An die Heizungstechnik werden verschiedene Anforderungen gestellt. Die Hauptaufgabe liegt dabei in der Bereitstellung von Wärme. Weitere Betriebsanforderungen sind z.B. Sicherheit, Haltbarkeit, Bedienungsfreundlichkeit sowie Umweltverträglichkeit. Letztere ist von besonderer Bedeutung, weil der Heizung und Trinkwassererwärmung allein in Deutschland etwa ein Drittel der verbrauchten Energie zuzurechnen ist. Der vorliegende Hintergrundbericht beleuchtet den Einfluss der modernen Heizungstechnik auf die Umwelt.

Einleitung

Da die Wärme üblicherweise über das Verbrennen fossiler Energieträger erzeugt wird, beziehen sich die Umweltanforderungen auf energieeffiziente sowie schadstoff- und geräuscharme Arbeitsweisen. Zwar gibt es heute bereits eine Vielzahl von Möglichkeiten zur Nutzung erneuerbarer Energien, wie z.B. durch Verbrennung von Biomasse bzw. Biogas oder durch Einsatz von Sonnenkollektoren, Tiefengeothermie, Wasserkraft und Wärmepumpen, allerdings eignen sich diese Maßnahmen zur Zeit lediglich für Insellösungen oder als Zusatzsysteme. Die autarke Wärmeversorgung auf breitem Einsatzgebiet bleibt deshalb bis auf weiteres den Hauptenergieträgern Öl und Gas vorbehalten.

| Montage von Sonnenkollektoren an den Beruflichen Schulen des Wetteraukreises in Butzbach. |

Energieeffizienz

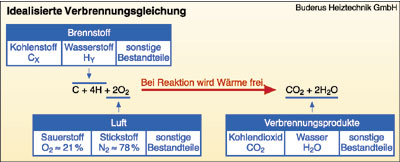

In den Brennstoffen sind Kohlenstoff und Wasserstoff gebunden, die sich beim Verbrennungsprozess mit Luftsauerstoff verbinden (Bild 1). Neben der freiwerdenden Wärme entstehen dabei vor allem auch Kohlendioxid und Wasser. Durch den zunehmenden Anstieg des Kohlendioxidgehaltes in unserer Atmosphäre wird jedoch ein Treibhauseffekt befürchtet, der einen klimaverändernden Temperaturanstieg zur Folge hat. Kohlendioxid wird deshalb als umweltbelastend eingestuft. Eine Verringerung der Kohlendioxidentstehung ist bei der Verbrennung nur mit einer Reduktion des Brennstoffverbrauchs zu erreichen. Da durch diese Maßnahme gleichzeitig auch andere Schadstoffemissionen sowie die Betriebskosten gesenkt werden, ist die Energieeffizienz in der Heiztechnik von besonderer Relevanz.

| Bild 1: Die Hauptverbrennungsprodukte sind Kohlendioxid und Wasser. |

Der Brennstoffverbrauch wird durch den Wärmebedarf des Gebäudes und durch den Nutzungsgrad der Heizungsanlage bestimmt. Seit Beginn der Warmwasserzentralheizung Ende der fünfziger Jahre konnte durch Kombination von gebäudeseitigen und anlagentechnischen Maßnahmen der Brennstoffverbrauch zur Wärmeversorgung drastisch gesenkt werden.

Auf der Gebäudeseite wurde hierzu die Wärmedämmung des Daches und der Außenwände sowie die Isolierverglasung stetig verbessert. Benötigte ein Haus nach dem Gebäudestandard der siebziger Jahre noch eine Wärmemenge von bis zu 350 kWh pro m2 und Jahr, so kommt ein Haus nach der geplanten neuen Energieeinsparverordnung schon mit weniger als 70 kWh pro m2 und Jahr aus (Bild 2).

| Bild 2: Senkung des Wärmebedarfs durch gebäudeseitige Maßnahmen. |

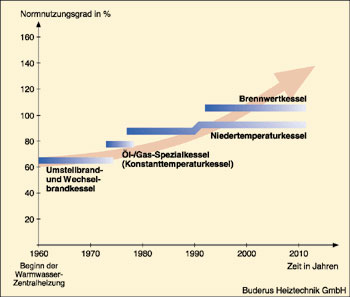

Besonders wirkungsvoll hat sich auch die verbesserte Anlagentechnik auf die Reduktion des Brennstoffeinsatzes ausgewirkt. Als Ausdruck der Wirtschaftlichkeit wird hier der Normnutzungsgrad verwendet. Dieser gibt im übertragenen Sinne das Verhältnis von Heizungsnutzen zu Brennstoffaufwand wieder. Während Heizkessel, die älter als 25 Jahre sind, Normnutzungsgrade von gerade 60 bis 70% aufweisen, erreichen Brennwertkessel heute Normnutzungsgrade von bis zu 109% (Bild 3).

| Bild 3: Erhöhung des Normnutzungsgrades durch anlagentechnische Maßnahmen. |

Die hier über 100% liegende Angabe erklärt sich aus der Definition des Normnutzungsgrades. Werden die bei der Verbrennung entstehenden Heizgase soweit abgekühlt, dass der in den Gasen enthaltene Wasserdampf kondensiert, wird ein zusätzlicher Wärmeanteil frei. Dieser wird von modernen Brennwertkesseln genutzt, bleibt jedoch in der Bezugsgröße des Normnutzungsgrades unberücksichtigt. Erreicht wurde die hohe Effizienz der heutigen Anlagentechnik durch eine stetige Verringerung der Verlustgrößen. Dieses sind Auskühl- und Abgasverluste, die in erster Linie den Heizkessel betreffen sowie Regelungsverluste, die dem Gesamtsystem zuzurechnen sind.

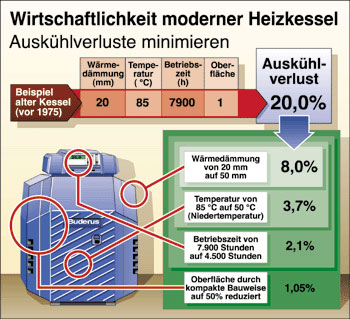

| Bild 4: Maßnahmen zur Reduktion des Auskühlverlustes. |

Auskühlverlust

Zur Senkung des Auskühlverlustes sind stufenweise mehrere Maßnahmen durchgeführt worden (Bild 4). Unter Auskühlverlusten ist Wärme zu verstehen, die vor allem vom Heizkessel aber auch von anderen Anlagenkomponenten an nicht zu beheizende Umgebungen abgegeben wird. Erhebliche Energieeinsparungen brachte hier eine stärkere Wärmedämmung.

Weitere Verbesserungen wurden durch die Niedertemperaturtechnik erreicht, die nicht mehr mit einer konstant hohen, sondern mit einer von der Außentemperatur abhängigen Betriebstemperatur arbeitet. Spezielle Strömungsführungen im Kessel, wie z.B. die Thermostream-Technologie, unterstützen diese Betriebsweise. Unter Ausnutzung der Schwerkraft wird eine definierte Wasserzirkulation erreicht. Dadurch gleichen sich die Temperaturen von Vor- und Rücklaufwasser sehr schnell an, was ein besonders niedriges Temperaturniveau ermöglicht.

Zusätzlich sind die Auskühlungsverluste verringert worden, indem die Betriebszeit durch die Einführung von Nachtabsenkungen und Heizpausen verkürzt wurde.

Schließlich konnte noch eine Verkleinerung der Kesseloberfläche durch eine kompakte Bauweise dazu beitragen, die Auskühlverluste auf ein Minimum zu reduzieren.

Abgasverlust

Eine andere Verlustgröße entsteht durch Wärme, die mit den Verbrennungsgasen über den Schornstein nach außen gelangt. Dieser sogenannte Abgasverlust steht unmittelbar mit der Abgastemperatur im Zusammenhang. Es gilt, je niedriger die Abgastemperatur, desto geringer auch der Abgasverlust. Maßgeblichen Einfluss auf Abgastemperatur und damit auch auf den Abgasverlust hat die Wärmeübertragung von den Heizgasen zum Kesselwasser. Diese wird direkt von der Auslegung der Heizflächen bestimmt. Heizkessel älteren Baujahres weisen jedoch aus Kostengründen häufig knapp dimensionierte Heizflächen auf. Hohe Abgasverluste sind die Folge. Aus diesem Grund wurden sie gesetzlich begrenzt. Heute sind Heizkessel allerdings mit so effektiven Heizflächen ausgestattet, dass die entstehenden Abgasverluste noch deutlich unter den gesetzlichen Grenzwerten liegen.

Zur Einhaltung der Werte führt der Bezirksschornsteinfeger regelmäßig Kontrollmessungen durch. Denn nach längerem Betrieb können sich durch Verbrennungsrückstände Ablagerungen an den Heizflächen bilden. Auch bei optimal eingestellten und aufeinander abgestimmten Komponenten kann dies nie ganz vermieden werden. Ablagerungen führen an den Heizflächen gewissermaßen zu einer Isolierung. Der Wärmeübergang verschlechtert sich und Abgastemperatur sowie Abgasverlust steigen. Vorbeugend sollten deshalb regelmäßige Wartungen und Reinigungen durchgeführt werden, die ebenfalls vom Gesetzgeber vorgeschrieben sind.

Der Reduzierung des Abgasverlustes sind aber physikalische Grenzen gesetzt. Eine gewisse Abgastemperatur ist immer notwendig, um den Auftrieb bzw. Förderdruck zur Ableitung der Abgase sicherzustellen. Bei konventionellen Heizkesseln, wie den modernen Niedertemperaturkesseln, ist außerdem eine Abkühlung der Heizgase unter Taupunkttemperatur zu vermeiden. Andernfalls würde Wasserdampf kondensieren, der aufgrund von säurebildenden Bestandteilen im Abgas korrosionsfördernd wirkt und so Schäden verursachen kann.

Davon ausgenommen sind Brennwertkessel. Sie werden bewusst im Kondensationsbereich betrieben, um den dadurch zusätzlich frei werdenden Wärmeanteil zu nutzen. Damit erreichen sie besonders niedrige Abgasverluste und die zur Zeit höchste Brennstoffausnutzung. Ermöglicht wird das mit einer speziellen Konstruktion, bei der die Kondensation gezielt in einem aus beständigen Werkstoffen bestehenden Bereich des Heizkessels stattfindet. Die Konstruktion ist jedoch technisch aufwendiger und dadurch auch etwas kostenintensiver. Grundsätzlich ist sie bei Gas und Öl möglich, hat sich jedoch mehr bei Gas durchgesetzt. Dies ist auf den geringeren Kondensationswärmeanteil, die niedrigere Kondensationstemperatur und die größeren Korrosionsprobleme der Ölbrennwerttechnik zurückzuführen.

Regelungsverluste

Zuletzt sind noch Verluste zu erwähnen, die durch das Regelverhalten auftreten. Diese entstehen, wenn die Wärmeabgabe den Nutzungsverhältnissen nur unzureichend angepasst ist. D.h. wenn geheizt wird, obwohl keine Wärme benötigt wird. Regelungsverluste sind schwer zu erfassen, da sie zum großen Teil von den Bedürfnissen und dem Verhalten des Nutzers selbst abhängen. Aber auch hier konnten erhebliche Verbesserungen erzielt werden.

Mit Hilfe digitaler Regelungselektronik ist es heute möglich, individuelle Programme zu erstellen, die Komfortansprüche und die Abwesenheit von Personen berücksichtigen. Über Temperaturmessstellen werden zu hohe Raumtemperaturen vermieden und so auch Fremdwärme wie z.B. durch Sonneneinstrahlung erkannt. Fehlfunktionen, durch die der Energieverbrauch steigt, können mit einem Fernwirksystem sofort dem Service-Techniker gemeldet werden.

Schadstoffemissionen

Beim Verbrennungsprozess können neben Kohlendioxid und Wasser auch noch andere Produkte entstehen. Dies sind umweltbelastende Verbindungen, die jedoch in den letzten Jahren ebenfalls durch technische Verbesserungen auf ein Minimum reduziert werden konnten. Es handelt sich dabei vorwiegend um Kohlenmonoxid, Stickstoffverbindungen, unverbrannte Kohlenwasserstoffe sowie Ruß und je nach Brennstoffzusammensetzung auch Schwefelverbindungen. Letztere sind von Schwefelanteilen im Brennstoff abhängig und lassen sich daher nur über Brennstoffeinsparungen oder den Einsatz schwefelarmer Brennstoffe reduzieren. Die anderen Schadstoffe stehen mit den Verbrennungsbedingungen in Zusammenhang.

Kohlenmonoxid, unverbrannte Kohlenwasserstoffe und Ruß entstehen durch unvollständige Verbrennung. Ursache dafür kann zum einen Sauerstoffmangel und zum anderen eine örtliche Unterkühlung der Flamme unter Zündtemperatur sein. Eine solche Unterkühlung kann z.B. auftreten, wenn die Flamme eine wasserführende Heizkesselwand berührt oder ein zu hoher Luftüberschuss besteht. Durch eine an die Flammenform angepasste Brennraumgeometrie sowie eine optimierte Luftzumischung konnten die Emissionen von Kohlenmonoxid, unverbrannten Kohlenwasserstoffen und Ruß auf ein unbedeutend geringes Niveau gesenkt werden.

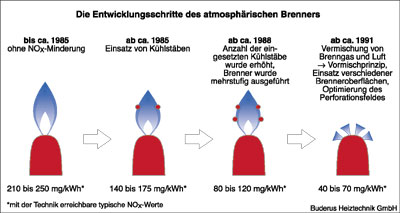

| Bild 5: NOX-Reduktion beim atmosphärischen Brenner. |

Die Bildung der noch verbleibenden Stickstoffverbindungen unterscheidet sich etwas von den anderen Schadstoffen. Sie werden ebenfalls von der Menge der Luftbeimischung beeinflusst. Zudem wirken sich hohe Flammentemperaturen und eine lange Verweilzeit der Verbrennungsluft in der Flamme erhöhend aus. Da die Verweilzeit der Luft über die Druckverhältnisse des Brenners eingestellt werden kann, konzentrierten sich die Entwicklungen in den letzten Jahren darauf, die Verbrennungstemperatur zu senken, ohne unverbrannte Schadstoffe entstehen zu lassen.

| Bild 6: NOX-Reduktion beim Öl-Gebläsebrenner. |

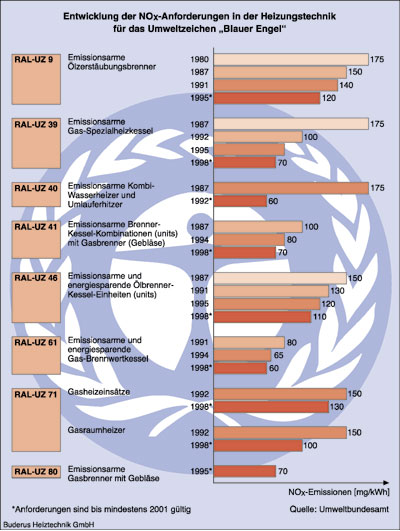

Hierzu werden aufgrund der unterschiedlichen Brennertechniken und des anderen Verbrennungsablaufs von Öl und Gas verschiedene Verfahren angewandt. Bei atmosphärischen Gasbrennern wurden z.B. zur Senkung der Flammentemperatur zunächst Kühlstäbe eingesetzt. Bessere Ergebnisse werden heute mit Vormischbrennern erzielt, die ein spezielles Perforationsfeld aufweisen und das Brenngas bereits vor der Verbrennung vollständig mit der Verbrennungsluft vermischen (Bild 5). Bei Öl-Gebläsebrenner wird Flammenkühlung durch Rezirkulation von bereits abgekühlten Verbrennungsgasen in die Flammenzone erreicht (Bild 6). Entsprechend den Entwicklungsfortschritten auf dem Gebiet wurden die gesetzlichen Bestimmungen sowie die strengen Anforderungen des Umweltzeichens "Blauer Engel" angepasst (Bild 7).

Im Zusammenhang mit Schadstoffemissionen ist nochmals auf die Brennwerttechnik hinzuweisen. Durch das dabei anfallende Kondenswasser werden säurebildende Abgasbestandteile gebunden. Da diese deshalb nicht in die Luft gelangen und dort u.U. "sauren Regen" bilden können, geht von der Technik noch ein zusätzlicher schadstoffvermindernder Effekt aus. Das nun saure Kondenswasser kann durch Vermischung mit dem üblicherweise basisch reagierendem häuslichen Abwasser neutralisiert werden. Ist dies z.B. bei größeren Leistungen oder bei der Öl-Brennwertnutzung nicht möglich, kommen entsprechende Neutralisationseinrichtungen zum Einsatz.

Schallemissionen

Neben Schadstoffen entstehen beim Betrieb von Heizungsanlagen auch Geräusche, die je nach Intensität als Lärm wahrgenommen werden können. Da Lärm beim Menschen nachweislich zu Stress führt und dadurch die Gesundheit und das Wohlbefinden schädigen kann, ist Schall ebenfalls den schädlichen Emissionen zuzuordnen. Bereits bei der Planung kann die Geräuschentwicklung durch eine entsprechende Anordnung, Ausführung, Dimensionierung und Zusammenstellung der Komponenten erheblich eingeschränkt werden. Natürlich haben hierauf auch die einzelnen heiztechnischen Komponenten einen wesentlichen Einfluss. Dies gilt im Besonderen für Heizkessel und Brenner. Aber auch unter dem Aspekt der Geräuschentstehung konnten in den letzten Jahren auffallende Verbesserungen erreicht werden.

| Bild 7: Verschärfung der Anforderungen für das Umweltzeichen "Blauer Engel". |

Im Heizkesselbereich werden bei Gusskonstruktionen Querschnitte in Röhren-, Wellen- oder Wabenform eingesetzt, die von hoher Steifigkeit sind und so geräuschdämpfend wirken. In Stahlheizkesseln sorgen Reflexionsflächen und Dämpfmatten für einen ähnlichen Effekt. Vibrationen werden mit schwingungsisolierenden Fußschrauben und Unterbauten aufgefangen.

Für schallsensible Bereiche sind vor allem atmosphärische Gas-Heizkessel attraktiv, da diese kein Gebläse benötigen und daher besonders leise arbeiten. Neuere Entwicklungen lassen den Einsatz dieses Kesseltyps nicht nur mehr im kleinen Leistungsbereich, der ihm bisher als vorbehalten schien, sondern auch bei größeren Leistungen zu.

Die Geräuschpegel von Gebläsebrennern konnten ebenfalls deutlich gesenkt werden. Bei Ölbrennern wird dazu die Flamme z.B. in mehrere Einzelflammen aufgeteilt, was bei der Verbrennung zu einer geringeren Energiedichte und somit zu geringeren Geräuschen führt. Unabhängig von den geräuscharmen Weiterentwicklungen steht heute auch eine Vielzahl zusätzlicher Schalldämpfeinrichtungen wie spezielle Brennerhauben und Abgasschalldämpfer zur Verfügung.

Fazit

Deutsche Heiztechnikprodukte zählen zu den fortschrittlichsten und umweltschonensten der Welt. Das Niveau der konventionellen Verbrennungstechnik ist dabei auf so hohem technischen Stand, dass dieses hinsichtlich Emissionen und Effizienz bereits an die Grenzen des Möglichen gestoßen ist. Weitere Verbesserungen würden diesbezüglich nur noch geringe Einsparungen bewirken und bei immer weiter absinkenden Wärmebedarfen einen unverhältnismäßig hohen Aufwand bedeuten.

Größere Fortschritte hinsichtlich des Umweltschutzes sind daher über die zunehmende Integration regenerativer Techniken zu erwarten. Hier bieten vor allem Solaranlagen aber auch Wärmepumpen die Möglichkeit, auf breitem Einsatzgebiet zusätzliche Umweltenergie nutzbar zu machen und so den Verbrauch fossiler Energieträger und die damit verbundenen Emissionen erheblich zu verringern. So können z.B. heute schon mit einer standardmäßigen thermischen Solaranlage etwa 60% des üblicherweise im Jahr für die Trinkwassererwärmung benötigten Brennstoffs eingespart werden.

Neue Entwicklungen im Bereich der Wärmepumpe, wie z.B. ein Forschungsprojekt bestehend aus Diffusions-Absorptions-Wärmepumpe und Brennwertkessel, versprechen Prozesswirkungsgrade von 150%. Das heißt, dass der Nutzungsgrad eines einzelnen Brennwertkessels damit um ganze 40% übertroffen würde. Vor diesem Hintergrund ist für den Umweltschutz in der Heiztechnik die individuelle Kombination verschiedener Heiztechniken mehr denn je von Bedeutung.

* Dipl.-Ing. Frank Sprenger, Technische Public Relations, Buderus Heiztechnik GmbH, Wetzlar

B i l d e r : Buderus Heiztechnik GmbH, Wetzlar

[Zurück] [Übersicht] [www.ikz.de]