IKZ-HAUSTECHNIK, Ausgabe 9/2000, Seite 44 ff.

ELEKTROTECHNIK

Neue Wege bei der Regelung von Luftbehandlungsanlagen

Dipl.-Ing. Arend Brink*

Die Verbreitung von datenbusgestützten Regelungs- und Überwachungssystemen in allen Bereichen der technischen Gebäudeausrüstung nimmt immer mehr zu. Die Auswahl des passenden Systemes bedarf allerdings einer gründlichen Prüfung. Nachstehend werden einige Varianten zum Einsatz von Bussystemen in der Klima- und Lüftungstechnik beschrieben.

Zentrales oder dezentrales Luftbehandlungssystem

Zunächst ist zu unterscheiden zwischen zentralen und dezentralen Luftbehandlungssystemen. Zentrale Luftbehandlungssysteme bereiten die Luft in der gewünschten Form auf und transportieren sie über Kanalsysteme in verschiedene Räume oder Hallenbereiche. Dabei ist vor Ort nur noch ein an die Situation angepasster Luftauslass erforderlich.

Bei dezentralen Systemen wird mit Wasser als Energieträger an die jeweiligen Verbrauchsorte transportiert. Erst vor Ort findet die Übertragung der Energie auf die Raumluft statt. Der prinzipielle Vorteil dezentraler Systeme liegt im platzsparenden und kostengünstigen Energietransport über das Medium Wasser. Zudem bietet ein dezentrales System mehr Flexibilität im Hinblick auf Zonenbildung oder bei Nutzungsänderungen.

Ein weiteres Argument für die dezentrale Anordnungsvariante ist die erhöhte Betriebssicherheit. Während bei Ausfall des Zentralgerätes der gesamte zu versorgende Bereich betroffen ist, hat der Ausfall eines dezentralen Gerätes nur Auswirkungen auf einen Teilbereich. Je nach Anordnung kann der Ausfall sogar durch andere Geräte kompensiert werden. Die Nutzung dieser Vorteile setzt ein Mindestmaß an regelungstechnischer Ausstattung jedes einzelnen Luftbehandlungsgerätes voraus.

Traditionell steht hier seitens der Hersteller eine große Palette an Schalt- und Regelgeräten zur Verfügung, die jedoch wiederum von zentraler Stelle aus (Schaltschrank) die Luftbehandlungsgeräte steuern und regeln. Um die oben bezeichneten Vorteile voll auszunutzen, muss der Regelung ebenfalls eine dezentrale Struktur zugrunde liegen.

Bild 1: Über den Feldbus können bis zu 32 Ventilatorkonvektoren mit autarken Regelfunktionen betrieben werden. Je Ventilatorkonvektor sind weitere Geräte wie Einzelraumregler, Abluftgeräte oder Ventilatorkonvektoren für Parallelbetrieb über Sub-Bussysteme steuerbar.

Digitale Datenbussysteme auf dem Vormarsch

Digitale Bussysteme bieten hierfür die besten Voraussetzungen. Je nach objektspezifischer Anforderung und Organisation der Anlage sind verschiedene Strukturen denkbar. In dem in Bild 1 aufgeführten Beispiel können bis zu 32 Geräte über eine Bedieneinheit verwaltet werden. Dabei können die Geräte in bis zu acht Gruppen unterteilt werden. Jede Gruppe kann in Funktionalität, Betriebsparametereinstellungen und nicht zuletzt im zeitlichen Ablauf völlig autark betrieben werden. Dabei können innerhalb einer Gruppe auch Geräte unterschiedlicher Funktionalität betrieben werden.

Die Kommunikation der Geräte kann über ein Feldbus-Protokoll abgewickelt werden. Im beschriebenen Beispiel existiert unter jeder Feldbus-Adresse eine zweite Kommunikationsebene (SubBUS), auf der zentral oder dezentral arbeitende Abluftgeräte oder untergeordnete Bedienteile (Einzelraumregler) mit eingeschränkter Funktionalität verwaltet werden können. So sind am Einzelraumregler lediglich Temperatur und Ventilatordrehzahl verstellbar. Die Gesamtkontrolle der Anlage obliegt weiterhin der zentralen Bedieneinheit (KaBUStronic).

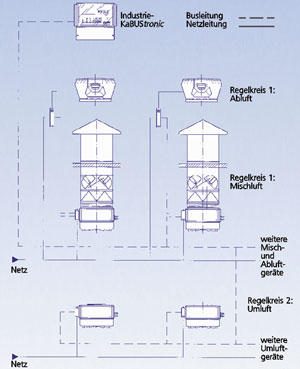

| Bild 2: Die Regelung erfolgt in zwei Gruppen: In Gruppe 1 garantieren Mischluftgeräte mit einem Dachventilator den erforderlichen Luftwechsel. Die Umluftgeräte der Gruppe 2 decken den Grundwärmebedarf der Halle. |

Eine typische Anordnung für den Bereich der Hallenbeheizung zeigt das Bild 2. Hier sind Umluftgeräte für die Abdeckung des Grundwärmebedarfes vorhanden. Diese Geräte werden bedarfsabhängig ein- und ausgeschaltet; gegebenenfalls mit temperaturabhängiger Drehzahländerung für einen ökonomischen Betrieb.

Die Mischluftgeräte erfüllen die Forderung nach einer Mindestaußenluftrate. Im Gegensatz zu den Umluftgeräten ist hier Dauerbetrieb erforderlich, um den notwendigen Luftwechsel zu gewährleisten. Bei konstanter Drehzahl regelt jedes Gerät eigenständig die Wärmezufuhr über ein stetig steuerbares wasserseitiges Ventil. Die Raumtemperatur ist die zu regelnde Größe, wobei die Ausblastemperatur als Hilfsregelgröße "Minimaltemperaturbegrenzung" herangezogen wird.

Das Bussystem stellt permanent die Betriebsdaten aller Geräte zur Verfügung. Aus der Ventilatordrehzahl und Mischluftklappenstellung jedes Gerätes kann die insgesamt eingebrachte Außenluftmenge berechnet werden.

Je nach Anzahl und Zuordnung der Abluftgeräte (zentral oder dezentral) kann die erforderliche Abluftdrehzahl einzelner oder zentraler Ablüfter berechnet werden. So wird die Abluftmenge automatisch jeder Betriebsveränderung bei den Außenlufteinheiten angepasst. Durch eine zusätzliche Parametereinstellung kann das Verhältnis Außenluft/Abluft verändert werden, um Überdruck- bzw. Unterdruckbetrieb zu erreichen.

Vorteilhaft: Dezentrale Intelligenz

Die wichtigsten Vorteile dezentraler Anlagenplanung und -regelung auf einen Blick:

- Die Anzahl der zu übertragenen Informationen verringert sich, weil viele Aktionen "vor Ort", das heißt am Gerät, abgewickelt werden.

- Aufgrund der digitalen Informationsübertragung kann der Aufwand bei der Elektroinstallation reduziert werden.

- Die Betriebssicherheit erhöht sich, weil der Ausfall eines Busteilnehmers keinen Einfluss auf den Betrieb der anderen hat.

- Der Komfort erhöht sich, weil ein Busteilnehmer selbstständig auf lokale Verhältnisse reagieren kann.

- Es können Geräte mit verschiedenen Eigenschaften (Umluft/Außenluft/Abluft) miteinander kombiniert werden.

| Bild 3: Regelelektronik für Lufterhitzer, bestehend aus Stahlblechanbaugehäuse, Busregelmodulen, Leistungsteil (Trafosteuerung) und Hauptschalter. |

Sämtliche Sensoren und Meldeeingänge sowie die erforderlichen elektrischen Antriebe und Stellglieder werden direkt am Gerät verdrahtet. Alle erforderlichen Regelungsbausteine und der Leistungsstromkreis werden in einem Gehäuse kombiniert, das zur direkten Montage am Lufterhitzer vorbereitet ist (Bild 3). Die anfallenden Betriebsinformationen werden gesammelt und per Datenprotokoll über eine Zwei-Draht-Leitung weitergegeben.

Ein weiterer Vorteil des Bussystems besteht darin, dass sich die einzelnen Busteilnehmer in funktionelle Gruppen zusammenfassen lassen, die dann jeweils eine gruppenweise Parametrierung erhalten. Auch nachträgliche Änderungen in der Gruppenaufteilung und Zuordnung einzelner Geräte sind lediglich durch eine softwareseitige Konfigurationsänderung ohne großen Aufwand möglich. Beispiele für funktionelle Gruppen:

- Raumweise Gruppierung (Einzelraumregelung) für Büro- oder Hotelprojekte.

- Gerätespezifische Gruppierung (Umluft/Außenluft/Abluft/Lager/ Torschleieranlagen), für Anwendungen in Märkten, Produktionshallen und dergleichen.

Bild 4: Jede Gruppe ist über einen Einzelraumregler separat bedienbar. Die Gesamtkontrolle liegt bei der zentralen Bedienstation (KaBUStronic).

Es können separate Parametersätze für jede Gruppe über eine Bedienstation eingegeben werden (Bild 4). Bedienungsgrundfunktionen können raum- oder gruppenweise auf untergeordnete Einfachstbedienteile (Einzelraumregler) verteilt werden, wobei die Bedienstation die übergeordnete Kontrolleinheit bleibt.

Kleinere und mittlere Bauvorhaben

Gerade bei kleineren und mittleren Bauvorhaben ist der zu kalkulierende Projektierungsaufwand eine entscheidende Größe für die Auswahl eines Bussystems. Oftmals ist keine Gebäudeleittechnik vorhanden. Bei solchen Anlagen ist ein sich selbst konfigurierendes System von Vorteil, da es auch von Facharbeitern ohne spezielle Produkt- oder Kommunikationsausbildung installiert und in Betrieb genommen werden kann.

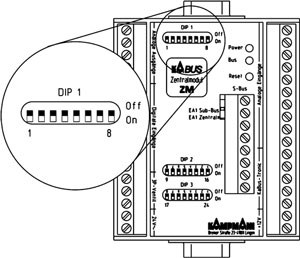

| Bild 5: Über die Kombination der Schalterstellungen werden die Adressen codiert. |

Ein Minimum an Anlagenplanung bleibt dem Installateur vor Ort. Die Adressierung der einzelnen Busteilnehmer kann automatisch erfolgen. Da in der Regel die Anlagenkonfiguration sich jedoch von Projekt zu Projekt unterscheidet, ist auch die Adressierung oftmals nur vor Ort durchführbar, zum Beispiel mit Drehschaltern oder Dipschaltern (Bild 5). Zudem ist die Zuordnung von Fühlern, Abluftgeräten und Anbindungen zu bauseitigen Komponenten nach erfolgter automatischer Inbetriebnahme zu prüfen und gegebenenfalls zu ändern.

Busgesteuerte Luftbehandlungsanlage im "Inselbetrieb"

Der Einsatz einer busgesteuerten Anlage macht bei vielen kleinen und mittleren Objekten ohne Gebäudeleittechnik nur dann Sinn, wenn das System durch Facharbeiter des Elektrohandwerks und des Heizungs-/Lüftungsbauerhandwerks ohne besondere Programmierkenntnisse in Betrieb genommen werden kann. Das bedingt einige Voraussetzungen an das Datenbussystem:

- Die Bedienung muss leicht verständlich sein.

- Die Anlage muss sich (weitestgehend) selbst konfigurieren.

- Die Geräte sind gegebenenfalls in funktionelle Gruppen zu verteilen.

- Die Zuordnung von Raumtemperatur- und Außentemperaturfühlern sowie zentraler und dezentraler Abluftanlagen sollte weitestgehend automatisiert werden.

Bild 6: Über vier Tasten können sämtliche Eingaben vorgenommen werden.

Bei dem Beispiel KaBUStronic (Bild 6) werden die Forderungen erfüllt:

Ein 4-Tasten-Bedienfeld mit Klartextdisplay bietet eine übersichtliche Bedienerführung. Die Bedienphilosophie ist angelehnt an die bekannte PC-Tastatur.

- Die Kommunikation wird automatisch aufgebaut ("Auto-Binding"). Die Wechselwirkungen zwischen den einzelnen Heizgeräten und der Bedienstation werden selbsttätig festgelegt.

- Weitere Regelungskomponenten werden über die automatische Inbetriebnahme verknüpft und können nachträglich umkonfiguriert werden.

- Die Inbetriebnahme kann über die Bedieneinheit vorgenommen werden. Es ist keine zusätzliche Hardware oder Software erforderlich.

Aufgabe des Installateurs ist es lediglich, über Kontrollmenüs die bei der Auto-Inbetriebnahme festgestellte Anlagen-Topologie abzufragen und mit der erwünschten Ausführung zu vergleichen.

Integration der Luftbehandlungsanlage in übergeordnete Leitsysteme

Die Aufschaltung auf übergeordnete Leitsysteme kann auf verschiedene Arten erfolgen:

- Hardwareseitige Ankopplung durch digitale (potenzialfreier Kontakt) und analoge (0 - 10 V) Eingänge und Ausgänge.

- Softwareseitige Ankopplung über geeignete Schnittstellen und Gateways.

Hardwareseitige Ankopplung durch digitale und analoge Eingänge und Ausgänge

Der Vorteil bei der Hardware-Ankopplung liegt in der universellen Kompatibilität. Ein potenzialfreier Kontakt oder ein Standardanalogsignal (0 - 10 V) kann durch nahezu jedes System ausgewertet werden. Große Datenmengen lassen sich auf diese Weise jedoch nicht übertragen, da jeder Eingang nur einen einzigen Parameter übertragen kann, also gezielte Informationen wie zum Beispiel Betriebs- und Störmeldungen, Temperatur-Istwerte, Rückmeldungen über Außenluftklappenstellungen und dergleichen.

| Bild 7: Je Eingang oder Ausgang kann ein definierter Betriebsparameter übertragen werden. |

Eine Flexibilisierung lässt sich dadurch erzielen, dass die an jedem Gerät zur Verfügung stehenden freien Ein- und Ausgänge "multifunktionell" ausgeführt werden. Das bietet dem Nutzer die Möglichkeit, aus einer Reihe von Informationen diejenige auszuwählen, die übertragen werden muss und einen Eingang oder Ausgang mit dieser Funktion zu belegen (Bild 7). Diese Tätigkeit kann ebenfalls vom Installateur über das zentrale Bedienteil durchgeführt werden.

Software-Ankopplung durch Datenschnittstellen

Während sich bei der softwareseitigen Ankopplung je nach Qualität der Schnittstellen ungleich mehr Daten übertragen lassen, ist in der Regel für jede Systemkombination eine spezielle Schnittstelle erforderlich, die auf die Datenstruktur der zu koppelnden Systeme Rücksicht nimmt. Solange jedoch kein einheitlicher Standard zur Verfügung steht, ist für jede Kombination verschiedener Systeme eine separate Schnittstelle erforderlich.

| Bild 8: Art und Menge der auszutauschenden Daten ist entscheidend für den Einsatz eines Gateways oder einzelner Schnittstellen je Gerät. |

Ein vielversprechendes System stellt das von der Fa. Echelon entwickelte und vertriebene LON-Netzwerk (= Local Operating Network) dar. Das dazugehörige LONMARK-Protokoll ist vom Hersteller zur Implementierung auf beliebige Hardware-Plattformen freigegeben. Die Verbindung verschiedener Systeme kann über Gateways erfolgen (Bild 8). Dabei stellt das Gateway ein Nadelöhr für die Informationsübertragung dar. Sollen größere Datenmengen übertragen werden, wie zum Beispiel analoge Parameter oder komplette Timerprogramme, so ist die Entwicklung und Konfigurierung des Gateways eine diffizile Angelegenheit.

Eine technisch sichere Lösung wird erreicht, wenn jedes Einzelgerät mit einer Schnittstelle versehen wird. Hierbei ist lediglich darauf zu achten, dass die Standardvorgaben, die das Telegrammformat (zum Beispiel das LONMARK-Protokoll) vorschreibt, eingehalten werden. Nur dann ist die Interoperabilität garantiert, die ein problemloses "Binding" der Geräte durch den Systemintegrator vor Ort möglich macht.

Zusammenfassung

Ob der Einsatz von Bussystemen zur Steuerung von lufttechnischen Anlagen sinnvoll und angebracht ist, hängt von der Art und Größe des Objektes ab. Neben dem regelungstechnischen Schwierigkeitsgrad ist die vorhandene oder geplante GLT-Peripherie ein wichtiges Entscheidungskriterium.

Entscheidend für die Verbreitung von Bussystem bei kleinen und mittleren Bauvorhaben ist das Handling. Die Bustechnik muss auch den Fachkräften ohne spezielle Ausbildung zugänglich sein.

Die Aufschaltung auf übergeordnete Leitebenen über mehrere einzelne I/O-Module ist zwar technisch einfach und sicher, jedoch auch sehr unflexibel. Erst die Vernetzung über Softwareschnittstellen, Gateways oder ähnliche Komponenten ermöglicht einen umfassenden Austausch aller erforderlichen Daten zwischen den zu koppelnden Systemen. Eine zunehmende Marktdurchdringung standardisierter Systeme wie LON wird somit die Verbreitung datenbusgesteuerter Luftbehandlungsanlagen in Zukunft forcieren.

B i l d e r : Kampmann GmbH, Lingen (Ems)

*) Dipl. Ing. Arend Brink, Produktmanagement Elektrotechnik bei Kampmann GmbH, Lingen (Ems)

[Zurück] [Übersicht] [www.ikz.de]