Solarpotenziale nachhaltig nutzen: Über die Entwicklung eines modularen Speichersystems für große Solarwärmeanlagen speziell im Gebäudebestand

Um die Energiewende von einer fossil-atomaren Energieversorgung hin zu einer auf der Nutzung erneuerbarer Energieträger basierenden Energieversorgung zu ermöglichen, stellen leistungsfähige Speichersysteme eine Schlüsseltechnologie dar. Dies betrifft alle drei wesentlichen Segmente des Energieverbrauchs – Wärme, Strom und Mobilität. Für den weiteren Ausbau der Erneuerbaren Energien kommt der Solarthermie eine entscheidende Bedeutung zu. Ungefähr die Hälfte des europäischen Endenergieverbrauchs entfällt auf den thermischen Bereich. Für das Jahr 2050 wird ein Beitrag der Solarthermie zur Deckung des europäischen Wärme- und Kältebedarfs von etwa 50% angestrebt. Um diese ehrgeizigen Ziele zu erreichen, muss der Markt für thermische Solartechnik in den nächsten Jahren und Jahrzehnten kontinuierlich um 20 bis 25% jährlich wachsen. Eine wesentliche Bedingung hierfür ist die Erschließung des Marktes in bestehenden Mehrfamilienhäusern.

Den Wohngebäuden kommt bei der CO2-Emissionsminderung durch solarthermische Anlagen eine entscheidende Bedeutung zu, da hier der weitaus überwiegende Teil der Energie in Form von Wärme für die Beheizung der Räume und die Trinkwassererwärmung benötigt wird. Wichtig ist neben dem Bereich der Ein- und Zweifamilienhäuser, in dem sich fast 30% aller Wohneinheiten befinden und auf den gegenwärtig ca. 90% aller installierten Solaranlagen entfallen, der Bereich der kleineren Mehrfamilienhäuser mit 3 bis 12 Wohneinheiten. Hier finden sich weitere 60% aller in Deutschland vorhandenen Wohneinheiten und dieses Marktsegment ist bisher für thermische Solaranlagen noch weitgehend unerschlossen.

Projektname „ModSto“

Im Rahmen des vom Land Baden Württemberg geförderten Projektes „ModSto“ wurde ein modulares Speichersystem für kompakte, kostengünstige solarthermische Kombianlagen mit großen Speichern entwickelt.* Zielgröße war die Realisierung von Gesamtspeichervolumina bis zu ca. 10 m3 auf der Basis einzelner Speichermodule mit einem Volumen von jeweils ca. 1000 bis 1500 l.

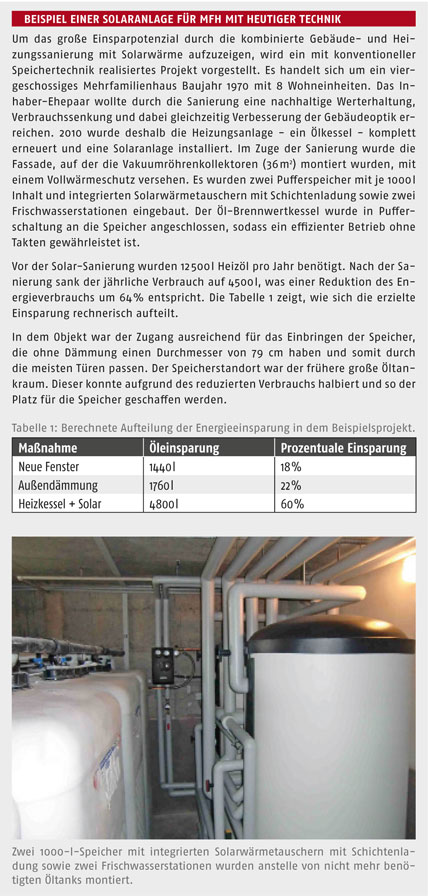

Die Verwendung von Großspeichern mit Volumina über 1000 l scheitert im Gebäudebestand in der Regel an der Einbringung. Daher werden meist mehrere, einzeln gedämmte Speicherbehälter verwendet. Diese werden hydraulisch entweder in Reihe oder parallel geschaltet. Nachteilig gegenüber einem einzigen Speicher ist der Installationsaufwand für die hydraulische Kopplung der einzelnen Speicherbehälter. Ein weiterer Nachteil ist, dass jeder Speicher mit einer individuellen Wärmedämmung versehen ist. Dies führt zu einer suboptimalen Wärmedämmung des Gesamtspeichersystems und zu einem deutlich erhöhten Platzbedarf. In Mehrfamilienhäusern sind die Platzverhältnisse oft begrenzt, wenn nicht, wie in dem Textkasten aufgeführten Beispiel, alte Öltanks entfernt werden können.

Ein zentrales Ziel dieses Projekts war daher die Realisierung von druckbelastbaren Speicherbehältern, die sich durch eine effektive Platzausnutzung, einfache hydraulische Verschaltung und Handhabung sowie ein möglichst geringes Gewicht der Speichermodule auszeichnen sollten. Durch einen modularen Aufbau sollte Zugang auch bei beengten Verhältnissen und damit eine breite Anwendung ermöglicht werden. Weiterhin sollte das Speichersystem eine direkte hydraulische Anbindung von Wärmequellen und Verbrauchern ermöglichen, da hierdurch eine hohe Effizienz und Flexibilität des gesamten Systems gewährleistet werden kann. Zudem entfallen die aus dem Einsatz von zusätzlichen Wärmeübertragern resultierenden Nachteile wie eine Verringerung der thermischen Leistungsfähigkeit sowie höhere Kosten.

Das Speicherkonzept

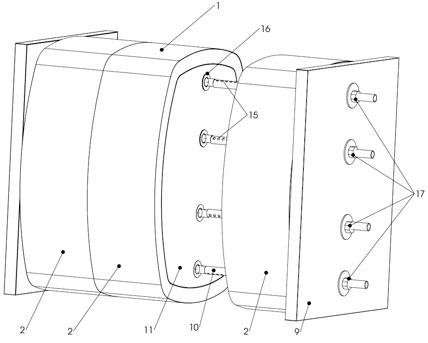

Der im Rahmen des Projekts entwickelte und inzwischen zum Patent angemeldete Speicher besteht aus mehreren miteinander verbundenen Speichermodulen. Diese werden an den flachen Stirnflächen dicht an dicht aneinander gesetzt. Um eine einfache und möglichst fehlerfreie Montage zu gewährleisten, bestehen die Module jeweils aus einem dünnwandigen, nicht druckstabilen, jedoch wasserdichten Kunststoffbehälter (12) der in einen druckaufnehmenden Sandwichmantel (2) geschoben ist.

Durch Herstellung des Kunststoffbehälters im Blasverfahren können relativ kostengünstig dichte Module ohne zusätzlichen Aufwand für Schweißen, Kleben oder Ähnliches realisiert werden. Weiterhin wird durch den Kunststoff ein Korrosionsschutz für den Innenmantel der Sandwichmäntel erreicht. Für diesen Innenmantel, der aus Stahl besteht, sind durch den Einsatz eines inneren Kunststoffbehälters geringere Wandstärken (ohne Sicherheitsfaktor für Korrosion) möglich, als dies bei einem konventionellen Stahlspeicher der Fall wäre. Der Kunststoffbehälter wird aus für die Heißwasseranwendung stabilisiertem Polypropylen hergestellt. Der Sandwichmantel eines Moduls ist bei der aktuellen Auslegung druckbelastbar für in Heizsystemen übliche Drücke von 2,5 bar. Das Sandwichelement besteht aus einem inneren Stahlblechmantel (5) und einem äußeren Blechmantel (6) und dazwischen eingebrachtem PUR-Hartschaum (7), der gleichzeitig als Wärmedämmung dient.

Durch den Sandwichaufbau ergeben sich mehrere Vorteile:

- eine hohe Stabilität,

- hochwertige Wärmedämmung,

- türgängig gestaltete fertig isolierte Module,

- kein Platzverlust durch die Wärmedämmung, die sich bei konventionellen Speichern zwischen den einzelnen Speichern befindet.

Die Stirnseiten des Speichers werden als druckstabile Sandwichpaneele wie in den Bildern dargestellt gefertigt. Diese gegenüberliegenden Endplatten sind durch auf Zug belastbare Rohre (10), die durch das Innere der Speichermodule verlaufen, direkt miteinander verbunden, sodass die Endplatten und die Module wie mit Spannankern gegeneinander verspannt werden. Dadurch werden die Endplatten in der Mitte entlastet. Die Verbindungsrohre (10) sind mit Öffnungen (15) versehen, durch die die Be- und Entladung des Speichers erfolgt. Hiermit wird zum einen sichergestellt, dass nie ein Einzelmodul unter Druck gesetzt werden kann, während die Nachbarmodule nicht unter Druck stehen. Außerdem verringert sich der Montageaufwand, Wärmeverluste durch die Verrohrung der Module treten nicht auf.

Die Öffnungen in den Verbindungsrohren sind so dimensioniert, dass in allen Modulen der gleiche Wasservolumenstrom zu- und abgeführt wird und dass das einströmende Wasser vermischungsarm thermisch eingeschichtet wird. Bei unterschiedlichen Beladeströmen ist ein gleichmäßiger Strömungsaustritt über die gesamte Rohrlänge gegeben. Die Dimensionierung der Öffnungen erfolgte mittels am ITW (Universität Stuttgart) durchgeführter CFD-Berechnungen (CFD: Computational Fluid Dynamics).

Die Abdichtung der Durchdringungen der Verbindungsrohre (10) durch die Behälterwand (11) erfolgt mittels spezieller Dichtungen (16), die Rohrdurchführungstüllen ähneln. Beim Befüllen dichtet die Dichtung (16) zunächst zwischen Wand (11) und Verbindungsrohr (10). Wenn sich der Speicher unter Druck befindet, werden die zwei aneinander liegenden Wände (11) mit den Dichtungen (16) durch den Druck aneinander gepresst, sodass eine dauerhafte sichere Abdichtung entsteht. Die Endplatten sind zusätzlich außen jeweils am Sandwichmantel des äußersten Moduls befestigt. Jeweils benachbarte Sandwichmäntel sind ebenfalls untereinander am Mantel verbunden.

Aus der Montage der Module dicht an dicht resultiert eine gute Platzausnutzung: Die Platzersparnis gegenüber einer Speicherkaskade beträgt bis zu 35%. Weiterhin wird gegenüber einzelnen druckstabilen Modulen viel Material an den Stirnflächen eingespart. Die mit Wärmedämmung versehene Oberfläche ist bis zu ein Drittel kleiner gegenüber Einzelspeichern, und im gleichen Verhältnis sind es auch die Wärmeverluste. Hinzu kommen weitere Verlustreduktionen durch den Wegfall der Einzelanschlüsse und -Verrohrungen sowie die lückenlose 120 mm dicke Schaumisolation.

Höhe und Tiefe der Module sind so gewählt, dass sie problemlos durch Türen zum Aufstellungsort eingebracht und dort zu mehreren Kubikmeter großen Speichern verbunden werden können. Der aktuell realisierte Prototyp hat bei einem Volumen von 1300l pro Speichermodul eine Breite von nur 70 cm.

Realisierung des Systems

Da für die Sandwichherstellung der Modulmäntel für eine effektive Serienfertigung ein aufwendiges Schäumwerkzeug notwendig ist, wurden in einem ersten Schritt 1:3-Modelle mit einem vorserientauglichen Schäumwerkzeug gefertigt. Die Modelle dienten primär zur Bewertung der Dimensionierungsrechnung und zur Entwicklung, Überprüfung und Erprobung praktischer Gesichtspunkte wie Schäumprozess und Montage der Module zu einem Gesamtspeicher. Das 1:3-Modell wurde einer Druckprüfung mit Wasser unterzogen. Die Verformung des Behälters wurde mithilfe von Dehnungsmessstreifen auf dem inneren und äußeren Mantelblech sowie durch Messungen der Abmaße aufgezeichnet. Da das Modell noch nicht die optimierte Mantelgeometrie aufwies, war eine Druckstabilität bis etwas unter 2 bar zu erwarten, was in der Prüfung bestätigt wurde.

Der Bau der Funktionsmuster für zwei Testanlagen erfolgte im Technologiezentrum eines Schaumherstellers. Dort wurde mit einem einfachen Stützwerkzeug der Schaum in der nötigen Dichte drucklos eingeschäumt. Damit konnten aufwendige Werkzeugkonstruktionen auf den späteren Zeitpunkt der Serienfertigung verschoben und gleichzeitig eine Flexibilität im Hinblick auf Modifikationen bezüglich der geometrischen Ausführung erreicht werden. Es ist geplant, die Speichersysteme nach einer Druck- und Dichtigkeitsprüfung in zwei Testanlagen in Betrieb zu nehmen. Die erste Anlage soll bei Consolar installiert werden und aus zwei Speichermodulen bestehen, die an ein vorhandenes Kollektorfeld angeschlossen werden. Die zweite Anlage soll am ITW installiert werden und besteht ebenfalls aus zwei Speichermodulen, die zyklisch beheizt werden. Dort sollen die Wärmeverluste ermittelt, das Einschichtungsverhalten untersucht und das Betriebsverhalten über einen längeren Zeitraum überwacht werden.

Systemvergleich der Speicher

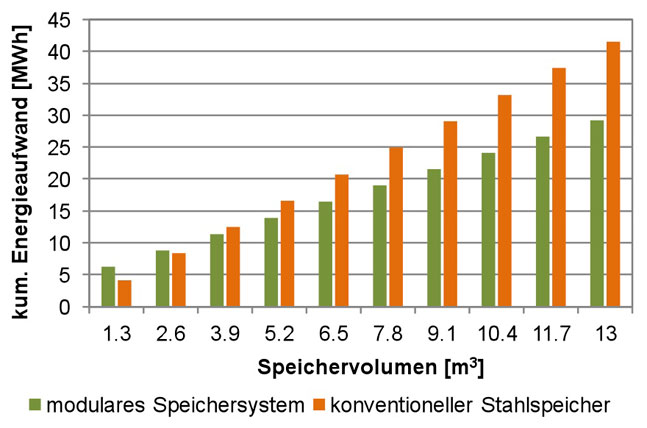

Ein Vergleich zwischen dem modularen Speichersystem und konventionellen Stahlspeichern in Bezug auf die zur Herstellung notwendige Energie ist durch die Bestimmung des kumulierten Energieaufwands (KEA) möglich. Daher wurde der KEA des modularen Speichersystems bestimmt und mit dem marktüblicher Stahlspeicher verglichen [1]. Der kumulierte Energieaufwand beinhaltet den Energieaufwand für die Beschaffung der Rohstoffe, die Herstellung sowie die Entsorgung der Speicher und berücksichtigt so den vollständigen Lebenszyklus. Die für die einzelnen Komponenten des modularen Speichersystems für den KEA herangezogenen Werte sind aus der ecoinvent Datenbank (Version 2.2) entnommen. Der jeweilige kumulierte Energieaufwand der verglichenen, marktüblichen Stahlspeicher ist ebenfalls aus der ecoinvent Datenbank (Version 2.01) entnommen bzw. berechnet. Es handelt sich jeweils um eine Kaskade aus Stahlspeichern mit je ca. 870 l Speichervolumen. Beim Vergleich zeigt sich bei kleinen Speichergrößen ein leichter Nachteil des modularen Konzepts. Bei einer Kombination von mehr als zwei Speichermodulen ist der KEA des modularen Speicherkonzepts jedoch geringer als für konventionelle Stahlspeicher. Bei großen Speichervolumina können ca. 30% des kumulierten Energieaufwands eingespart werden. Bei der Berechnung des KEA wurde der Transport der Speicher vom Ort

der Herstellung über den Großhändler zur Baustelle nicht berücksichtigt. Die Berücksichtigung des Transports würde sich jedoch vorteilhaft auf das modulare Speicherkonzept auswirken, da sich dieses, im Vergleich zu konventionellen Stahlspeichern, durch ein geringeres Gewicht und ein geringeres Transportvolumen auszeichnet.

Kostenabschätzung

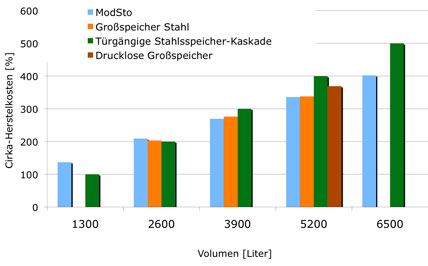

Neben der energetischen erfolgte auch eine ökonomische Bewertung. Dafür wurden die Material- und Herstellkosten für eine Serienfertigung vorsichtig abgeschätzt. Es zeigt sich eine ähnliche Abhängigkeit wie bei dem primärenergetischen Vergleich: Bei zwei Modulen (2600 l) besteht ungefähr Kostengleichheit gegenüber einer vergleichbaren Stahlspeicher-Kaskade. Ab größeren Volumina ist ModSto auch von den Kosten im Vorteil gegenüber einer Kaskade, während die Preise ähnlich liegen, wie die von druckbelastbaren Stahl-Großspeichern. Auch drucklose Speicher bieten keinen Kostenvorteil, wobei diese Kostenabschätzung mit relativ großen Unsicherheiten verbunden ist, da die Herstellkosten für diesen Speichertyp den Autoren nicht direkt zugänglich sind. Der Kostenvorteil wird noch größer, wenn die Logistik- und Montagekosten mit berücksichtigt werden:

- Statt einer Vielzahl voluminöser Speichertypen können die wenigen Bauteile des ModSto-Speichers auf Lager gehalten werden.

- Transport und Einbringung ist wesentlich einfacher als bei einem Großspeicher.

- Die Montage geht schneller als bei einer Speicherkaskade: einfache hydraulische Verbindung des Speichers durch nur fünf Rohrleitungen, eine zusätzliche Installation der Wärmedämmung ist nicht erforderlich.

Ausblick und weitere Schritte

Im Rahmen des Projekts wurde nach umfangreichen Vorarbeiten ein neuartiges modulares Speicherkonzept entwickelt und dessen Machbarkeit nachgewiesen. Es kann einen wichtigen Beitrag bei dem möglichst raschen Aufbau einer weitgehend auf erneuerbaren Energieträgern beruhenden Energieversorgung leisten. Das Speichersystem ermöglicht die Montage durch normal ausgerüstete Fachbetriebe und kann damit zu einer wesentlich größeren Verbreitung führen als andere Großspeicher, die durch ein Spezialteam vor Ort geschweißt oder geklebt werden müssen. Das standardisierte Baukastenprinzip, die einfache Installation und die Druckbelastbarkeit versprechen eine große Akzeptanz bei Installationsbetrieben und breite Anwendungsmöglichkeiten. Damit kann der Speicher die Erschließung des bislang großteils brachliegenden Marktes der Solaren Großanlagen ermöglichen. Nach Abschluss des Projektes mit dem Funktionsnachweis steht nun die zweite Phase der Serienentwicklung an. Hierzu werden Gespräche mit Unternehmen geführt, die an Produktion und/oder Vermarktung des Systems Interesse haben. Zusammen mit dem/den Partnern werden dann die Anforderungen und Auslegung (insbesondere Druck, Maße) aktualisiert sowie die für die Serienentwicklung nötigen Schritte durchgeführt, beispielsweise die Optimierung des Materialeinsatzes von Sandwichverbund und Kunststoffbehälter oder beschleunigte Langzeituntersuchungen und die Klärung von Detailfragen (z.B. Wasserdampfdiffusion). Zusammen mit dem zukünftigen Produktionsbetrieb sind rationelle und sichere Fertigungsprozesse zu definieren und Werkzeuge und Technologie für die Serienproduktion zu entwickeln. Neben dem Test der beiden aktuellen Funktionsmuster soll begleitend zur Markteinführung ein Feldtest mit den serientauglichen Speichern durchgeführt werden.

Literatur:

[1] H. Drück, J. Ullmann, Leibfried, B. Sitzmann; Modulares Speichersystem für solarthermische Kombianlagen (ModSto) – Realisierung und Bewertung, Statuskolloquium Umweltforschung und Umwelttechnik Baden-Württemberg 2012

[2] J. Ullmann, S. Bachmann, H. Drück, H. Müller-Steinhagen; Untersuchung verschiedener Verschaltungsvarianten bei modularen Speichersystemen, Tagungsband zum 20. Symposium Thermische Solarenergie, Seiten 240 - 245, OTTI, Kloster Banz, Bad Staffelstein, 05.-07.5.2010, ISBN 978-3-941785-29-8

[3] Jens Ullmann, Stephan Bachmann, Bernd Sitzmann, Ulrich Leibfried; ModSto – a modular concept of stores for solar combisystems – Hydraulic interconnection and economics; IRES 2010, Berlin

Autor: Dr.-Ing. Ulrich Leibfried, Geschäftsführer der Consolar Solare Energiesysteme GmbH, Lörrach

*) Das in diesem Beitrag beschriebene Forschungs- und Entwicklungsprojekt wird mit Mitteln des Umweltministeriums Baden-Württemberg innerhalb des Förderprogramms BWPLUS gefördert. Die Inhalte dieses Beitrags wurden zusammen mit den Mitarbeitern erstellt, die schwerpunktmäßig an dem Projekt arbeiten: Dipl.-Ing. Bernd Sitzmann, Consolar Solare Energiesysteme GmbH, Dr.-Ing. Harald Drück; Dipl.-Ing. Jens Ullmann; Dipl.-Ing. Stephan Bachmann, Institut für Thermodynamik und Wärmetechnik (ITW), Pfaffenwaldring 6, 70550 Stuttgart.

Nachgefragt

IKZ-FACHPLANER: Von der Idee bis zur Umsetzung dieses modular aufgebauten Speichersystems ist es ein weiter Weg. Das haben Ihre Ausführungen eindrucksvoll belegt. Wie geht es nun konkret weiter?

Dr.-Ing. Ulrich Leibfried: Wir führen aktuell Gespräche mit mehreren interessierten Unternehmen aus der Solar- und Heizungs-, und jüngst auch aus der BHKW-Branche. Das Interesse ist groß. Was wir brauchen ist ein Unternehmen, das sich hier federführend engagieren möchte, idealerweise auch direkt in der Produktion, da Consolar weder die Voraussetzungen für die Produktion bietet, noch alleine die nötigen Stückzahlen realisieren kann.

IKZ-FACHPLANER: Ist vor dem Hintergrund eine Markteinführung überhaupt in Sicht? Und wenn ja, in welchem Zeitraum?

Dr.-Ing. Ulrich Leibfried: Mit einem engagierten und kompetenten Produktionspartner denken wir, dass wir in 2013 bereits einige Anlagen im Rahmen eines Feldtests realisieren können. Die breite Markteinführung wäre dann in 2014.

IKZ-FACHPLANER: Nur in einem Nebensatz erwähnen Sie die Diffusionsproblematik von druckfesten Speichern. Dabei scheint gerade dieses Thema von zentraler Bedeutung. Wie unterbinden Sie den ungewollten Eintrag von Luftsauerstoff in das System?

Dr.-Ing. Ulrich Leibfried: Die Kunststoff-Innenbehälter sind ja vollständig von diffusionsdichten Stahlsandwich-Mänteln umgeben, sodass praktisch kein Sauerstoff in das System diffundieren kann. Was wir aber noch detaillierter untersuchen wollen ist die Frage, ob Wasserdampf durch die Kunststoffwand in eventuelle Mikrospalte zwischen Stahlsandwichhülle und Innenbehälter diffundieren kann und – falls ja – ob das überhaupt eine Auswirkung hat. Falls dem so wäre, haben wir bereits Lösungsansätze.

IKZ-FACHPLANER: Ein anderes Stichwort: Druck- und Temperaturbeständigkeit. Welche Temperaturen können Sie mit dem System dauerhaft fahren bzw. speichern? Und deckt die genannte Druckbeständigkeit von bis zu 2,5 bar die Praxis ausreichend ab?

Dr.-Ing. Ulrich Leibfried: Aktuell haben wir das System auf übliche Werte ausgelegt: Temperaturen bis 90°C und Betriebsdruck bis 2,5 bar (mit Sicherheitsfaktor 1,5). Bei der Temperaturbeständigkeit haben wir Erfahrung seit 17 Jahren mit drucklosen PP-Kunststoffspeichern. Beim Druck könnte es sein, dass 2,5 bar für den Geschossbau nicht ausreichend sind. Die Dimensionierung für höhere Drücke ist möglich. Wenn wir dabei gleichzeitig Material und Gewicht konstant halten wollen, führt das zu größeren Radien in den Ecken.

IKZ-FACHPLANER: Abschließende Frage: Das aufgeführte Beispiel einer Sanierung belegt eindrucksvoll die realisierbaren Einsparungen im Mehrfamilienhausbereich. Wie hoch schätzen Sie das gesamte Einsparpotenzial im MFH-Bereich für Deutschland? Wie viele Gebäude/Anlagen kommen überhaupt infrage?

Dr.-Ing. Ulrich Leibfried: Der Bundesverband Solarwirtschaft hat in seinem Solarwärme-Fahrplan für den MFH-Bereich 3,1 Mio. Mehrfamilienhäuser als solar-geeignet identifiziert. Das sind 55% aller MFH. In Kombination mit einer Sanierung der Häuser entsprechend dem vorgestellten Beispiel und einer guten Qualitätssicherung halte ich bei diesen Gebäuden ein Energie- und CO2-Einsparpotenzial von 50–60% für realistisch.