Installationstechnik in der Antarktis

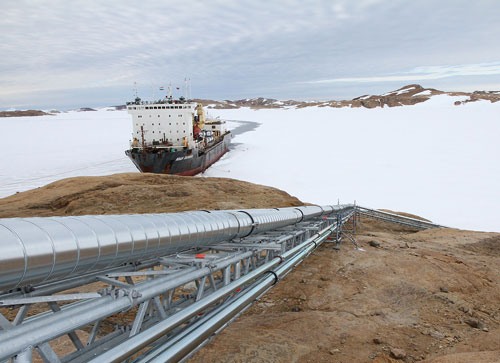

Ende September wurden 334 Hochseecontainer, davon 200 mit Baumaterial, von Duisburg aus auf eine über 20.000 km lange Reise geschickt. Der Zielort: Antarktis, genauer gesagt das felsige Plateau der „Larsemann Hills“ an der Ostküste des kältesten und unberührtesten Kontinents auf Erden. Die Mission: Aufbau einer neuen Forschungsstation im Auftrag der indischen Regierung zur wissenschaftlichen Untersuchung des Klimawandels, der Meeresbiologie und anderer Fachbereiche. Die Extrembaustelle am 76. Breitengrad erforderte eine akribische Planungsphase und Materialauswahl.

Ab April 2012 sollen auf den 189 m hohen Larsemann Hügeln an der antarktischen Ostküste die 134 funktionsbereiten Wohn- und Arbeitscontainer stehen. So sieht es die Entwurfsplanung der IMS Ingenieurgesellschaft mbH aus Hamburg vor. Mit der Detailplanung und Ausführung der neuen Forschungsstation wurde die KAEFER Construction GmbH, mit Hauptsitz in Bremen, von der indischen Regierung betraut. Auf Stelzen errichtet und eingepackt mit dicken Isolierplatten, die vor eisigen Winden schützen, erweckt dieses Gebilde jedoch eher den Eindruck einer Mondbasis. Die aerodynamische Form erhielt die „Insel im ewigen Eis“ von den Architekten des Hamburger Büros bof. Gestalterische Gründe waren dabei nicht allein ausschlaggebend: Bei Windgeschwindigkeiten über 300 km/h ist eine solche Hülle einfach ein Muss. Selbst die großzügigen Panoramafenster haben daher auch einen funktionalen Hintergrund: Der freie Blick auf die faszinierende Außenwelt und auf die Nachbarschaft, die Pinguine, soll einem Containerkoller vorbeugen.

Lebenserhaltung in der Eiswüste

Jede Selbstverständlichkeit des Alltagslebens setzt unter antarktischen Bedingungen technisch aufwendige und absolut sichere Prozesse voraus. Elementar ist so die Versorgung mit Wärme und Trinkwasser. Verantwortlich für die Heizungs- und Sanitärinstallation zeichnete die International Division der YIT Germany. „Was die einzelnen Komponenten betrifft, können wir uns keine Experimente leisten. Daher greifen wir generell auf namhafte Hersteller zurück, die Zuverlässigkeit unter extremen Bedingungen bereits bewiesen haben“, so das Credo des ausführenden Unternehmens YIT zur Grundbedingung für die Prozesssicherheit der lebensnotwendigen Systeme. Zur Installation der Heizkreise, der Trinkwasserversorgung und auch der Entlüftung der Kraftstofftanks fiel die Wahl auf Rohrleitungssysteme von Viega. Der Attendorner Systemhersteller stattete in der Vergangenheit schon mehrfach ähnlich sensible Objekte aus.

Ausreichend Wärme bei minus 40°C Außentemperatur

Für Wärme und elektrische Energie sorgen drei Blockheizkraftwerke, zwei davon in Kaskade geschaltet, eines als Sicherheitsreserve in Stand-by. Betrieben mit Kerosin – ein Treibstoff, der bis minus 54°C flüssig bleibt – heizen sie die 2000 m² große Station auf Zimmertemperatur auf. Ausgenommen sind die Außengänge, die zwischen den Raumcontainern und der Gebäudehülle liegen. Auf diesen Fluren herrschen zwar keine frostigen Temperaturen, aber doch frische 5°C. Auch die Garage ist unbeheizt. Hier wird überschüssige Abwärme hingeleitet, wenn die Generatoren einen so hohen Strombedarf decken müssen, dass mehr Wärme produziert wird als benötigt. Reicht hingegen im umgekehrten Fall die Heizleistung der BHKWs nicht aus, sind in den Zuleitungen zur Heizkreisverteilung elektrisch betriebene Lanzen zum Nachheizen des Wassers platziert.

Unter dem Aspekt der einfachen aber sicheren Fertigmontage in der Antarktis wurde dort, wo es von den Dimensionen möglich war, bei Verrohrung der Heizanlage auf Pressverbinder gesetzt. Die Entlüftung des 13.000 l fassenden Kerosintanks erfolgt über das Rohrleitungssystem „Sanpress Inox G“ von Viega. Es wird üblicherweise in der Gasinstallation oder für Heizöl- und Dieselleitungen eingesetzt. Der Grund: die dauerhafte Resistenz gegenüber den transportierten Medien, denn Rohr und Pressverbinder sind aus Edelstahl 1.4401, die Dichtungen aus HNBR. Rund 80m wurden davon in DN 50 benötigt.

Die Heizungsanlage installierten die Experten von YIT mit dem galvanisch verzinkten Stahlrohr des Leitungssystems „Prestabo“; hier rund 2500m in den Nennweiten DN 18 bis 54. Die Wärmeversorgung gliedert sich dabei in fünf Heizkreise. Benötigt werden 50 kW für die statische Raumbeheizung und rund 200 kW für die Erwärmung der Raumluft (mit Vor- und Nachheizung).

Auf die Trinkwasserversorgung entfallen drei Heizkreise: Vor der Entsalzung wird das Seewasser mit einem Heizband in der Zuleitung vorgewärmt, die benötigte Leistung beträgt circa 15 kW. Die Warmwasserversorgung erfolgt durch zwei getrennte Systeme. Ein Heizkreis mit 50 kW ist für den Bedarf im antarktischen Sommer ausgelegt. In dieser Jahreszeit arbeiten in der Station bis zu 40 Personen. Im Winter hält den Betrieb eine nur 15-köpfige Besatzung aufrecht. Dafür reicht der fünfte Heizkreis mit 25 kW Heizleistung aus.

Um das Einfrieren des Heizwassers im System auszuschließen, ist Glykol-L in einer Konzentration von 57 % beigemischt. Das stellt spezielle Anforderungen an die Pressverbinder des Rohrsystems. Viega untersuchte dafür in seinen Laboren eigens für diese Anwendung die Reaktion des EPDM in den Dichtringen auf den hohen Glykolgehalt. Das Ergebnis bescheinigte die volle Einsatzfähigkeit für dieses Heizwassergemisch und zudem die Eignung für den Betriebstemperaturbereich von minus 40°C bis plus 80°C bis einem maximalen Druck von 6 bar. Die Temperaturobergrenze wird in der Antarktis zwar nie erreicht, wohl aber die Untergrenze. Denn auch wenn die Verrohrung für Heizung- und Trinkwasser in jedem Container vorinstalliert ist, werden doch einige Ersatzteile in unbeheizten Räumen gelagert.

Schmelz- und Seewasser als Quelle autarker Trinkwasserversorgung

Seit 1959, als der multinationale Antarktisvertrag geschlossen wurde, schützen zahlreiche ergänzende Abkommen die Einzigartigkeit dieser Region. Für die Trinkwassergewinnung der „Bharati“-Station bedeutet das in der Startphase: Der reichlich vorhandene Schnee wird über einen Kerosinbrenner geschmolzen. Künftig soll jedoch durch die Entsalzung von Meerwasser die Versorgung mit Trinkwasser sichergestellt werden. Dabei wird über eine 300 m lange Leitung Salzwasser der „Prydz“-Bucht entnommen und mittels Umkehrosmose, Filtrierung, anschließender Aufhärtung und Mineralisierung zu genießbarem Süßwasser aufbereitet. Die Vorwärmung des Meerwassers von minus 3°C auf plus 12 bis 15°C erhöht den Wirkungsgrad des Osmose-Prozesses deutlich. Zwei redundante Anlagen produzieren dann wechselnd jeweils zwölf Stunden pro Tag das kostbare Nass.

Aus 850 l Rohwasser werden so stündlich 300l Reinwasser gewonnen und in drei 4000 l großen Vorratsbehältern gespeichert. Von dort verzweigt sich ein 1000 m langes Netz zur Wasserversorgung sowie zur Raumbefeuchtung der 134 Container. Gerade der Trinkwasserhygiene kommt in dem Domizil am sprichwörtlichen „Ende der Welt“ eine äußerst hohe Bedeutung zu, denn ein Befall mit Legionellen oder anderen Keimen wäre eine Katastrophe – sowohl für die Menschen an Bord als auch für die Zukunft der gesamten Mission. Die Systeme müssen daher äußerst zuverlässig funktionieren.

In der Trinkwasserinstallation setzten die Verantwortlichen von YIT auf „Sanpress Inox“ von Viega mit Rohren aus dem Edelstahl 1.4521. Drei Stränge mit verbauten Nennweiten von DN 12 bis 40 führen Warmwasser, Kaltwasser und Grauwasser. Eine konstante Temperatur des Warmwassers von 60°C gewährleisten Zirkulations-Regulierungsventile mit thermischer Desinfektionseinrichtung als wirksamer Schutz vor Legionellen. Probenahmeventile ermöglichen den Wissenschaftlern zudem die regelmäßige Überprüfung der Trinkwasserqualität in den eigenen Laboreinrichtungen.

Planungsgrundlage der Trinkwasseranlage ist der tägliche Pro-Kopf-Verbrauch von 60 l. Doch durch das Auffangen des Abwassers der Waschbecken und Duschen und der Aufbereitung zu Grauwasser zum Betrieb der WC-Spülungen werden ungefähr 20% des Wasserverbrauchs eingespart.

Die eigentliche Herausforderung der TGA – da sind sich die YIT-Fachleute einig – bestand allerdings nicht in der Konzeption, sondern in der Gewährleistung der Funktionssicherheit. Denn in über 5000 km Entfernung von jeglicher Zivilisation ist selbst ein kleines Problem nicht „mal eben“ erledigt. Und auf engstem Raum die komplette Installationstechnik unterzubringen und so vorzubereiten, dass in kürzester Zeit die Endmontage vor Ort erledigt werden kann, war für die Ingenieure und Techniker zudem eine spannende, nicht alltägliche Aufgabenstellung.

Montage bei „sommerlichen“ minus 5°C

Für den Aufbau der zwei Geschosse hohen und 1000 t schweren indischen Forschungsstation stehen den erfahrenen Fachleuten von Kaefer und YIT gerade einmal vier Monate zur Verfügung. So lange dauert der antarktische Sommer in der Zeit von Dezember bis März mit Temperaturen an der „warmen“ Ostküste von 5°C unter dem Gefrierpunkt – oder auch mal darüber. Um diesen engen Zeitplan zu halten, sind alle Einrichtungen der 134 Stationscontainer auf einem großen Platz im Duisburger Hafengebiet vormontiert worden – von der Installationstechnik bis zum Mobiliar. Damit beim Zusammenbau der „Metall-Behälter“ zur futuristisch anmutenden „Bharati“-Station jedes Rohr sein Pendant im angrenzenden Container findet, mussten Tausende von Durchbrüchen exakt definiert werden. Spätere Veränderungen waren nahezu ausgeschlossen, da jeder Container sowohl einzeln isoliert als auch diffusionsdicht abgeschlossen ist. Besonders in den Räumen, die für die Rohrtrassen reserviert sind, ging es dabei extrem eng zu. Die Presstechnik bot hier die probate Lösung.

In der Zeit von September bis November 2011, in der die „Einzelteile“ der Forschungsstation von Duisburg über Kapstadt bis zur Antarktis unterwegs waren, bereitete sich die Baumannschaft durch Trainings mental und körperlich auf ihre sehr spezielle Aufgabe vor. Ab April 2012 übernehmen die indischen Wissenschaftler das Kommando – am Leben gehalten durch Installationstechnik „Made in Germany“.

Bilder: Wenn nicht anders angegeben, Viega

www.viega.de