Höhere Stromausbeute bei sinkenden Systemkosten ist das Ziel aller Forschungs- und Entwicklungsaktivitäten in der PV-Branche Auf der Suche nach mehr Wirkungsgrad

Der Wirkungsgrad von Photovoltaikmodulen ist das beherrschende Thema bei der Weiterentwicklung von Solarstromanlagen. So bedeutet mehr Wirkungsgrad gleichzeitig weniger Materialbedarf je Watt erzeugter Leistung. PV-Hersteller und Forschungsinstitute kämpfen derzeit an vielen Fronten um jeden Prozentpunkt Effizienzverbesserung. Ihr Credo: „Der Wirkungsgrad von Solarmodulen ist noch längst nicht ausgereizt.“ Dabei rückt neben den Halbleiter-Zellen und dem Herstellungsprozess auch das Modulglas ins Blickfeld. Der Beitrag gibt einen Überblick über akuelle Aktivitäten in der Forschung und Entwicklung.

Der Wirkungsgrad beeinflusst die Wirtschaftlichkeit stärker als jeder andere Faktor bei der Herstellung von Solarzellen und Modulen. Jeder Prozentpunkt mehr Wirkungsgrad senkt, so eine Faustformel, die Kosten um rund 5%, da pro Watt weniger Material benötigt wird.

Der kalifornische Solarproduzent Sunpower hat in einer industrienahen Fertigung eine Solarzelle hergestellt, die Sonnenlicht mit einem Wirkungsgrad von 24,2% in Strom umwandelt. Damit haben die Amerikaner die Effizienz ihrer Zellen in den vergangenen fünf Jahren um vier Prozentpunkte gesteigert und sind nun dicht dran am Weltrekord der University of New South Wales in Sydney. Bereits Ende der neunziger Jahre erreichten dort Forscher mit einer Siliciumzelle 24,7% Wirkungsgrad. Sunpowers Schlüssel zu hoher Effizienz ist das Rückkontaktkonzept. „Wir verbannen sämtliche Stromanschlüsse unserer monokristallinen Silicium-Solarzellen auf die Rückseite“, erklärt Technologe Bill Mulligan. So wird die dem Licht zugewandte Front der Zellen nicht durch Metallbahnen verschattet und es fällt mehr Licht zur Energieproduktion ein. Die Technik ist wegen ihrer hohen Leistung sehr gefragt: Serienmäßig hergestellte Rückseitensammler erreichen knapp 23 und bezogen auf das Modul 19,5% Wirkungsgrad – gängige Siliciumpaneele liegen dagegen im Durchschnitt bei 13 bis 16%.

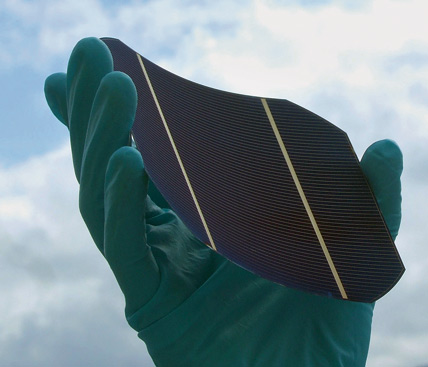

130 μm dünne, flexible Solarzelle mit 18 % Wirkungsgrad: Die Solarzelle wurde mit einem speziellen Produktionsverfahren am Fraunhofer ISE hergestellt. Bild: Fraunhofer ISE

Bei Sunpower schlägt der kostensenkende Effekt der Wirkungsgradverbesserung aufgrund des teuren monokristallinen Halbleiters und der aufwendigen Produktion jedoch noch nicht durch. Rückseitensammler tragen Minus- und Pluspol auf der Rückseite. Sie müssen deshalb ineinander verschachtelt werden, um Kurzschlüsse zu vermeiden. „Das erfordert zusätzliche Prozessschritte und viel Know-how“, erklärt Jan Schmidt vom Institut für Solarenergieforschung in Hameln (ISFH).

Mit „Hi-Tech“-Glas zu mehr Effizienz

Die Unternehmen suchen deshalb fieberhaft nach kosteneffizienteren Alternativen für weitere Wirkungsgradverbesserungen. Sanyo aus Japan hat beispielsweise eine „Mono“-Zelle entwickelt, die von Schichten aus günstigem amorphen Silicium umgeben ist. Sie dienen vor allem als Barriere, die verhindern soll, dass im Kristall erzeugte Ladungsträger an dessen Oberfläche verloren gehen. Dadurch steigt die Effizienz der Zellen auf 20,7%, die Module schaffen 18,2%. Alfasolar aus Hannover setzt dagegen mit seinen Optimierungsbemühungen am Modul an. Das Unternehmen verwendet multikristalline Zellen des belgischen Herstellers Photovoltech mit bis zu 17% Effizienz und verpackt die Zellen hinter Modulglas mit pyramidenförmigen Strukturen. An der Glasinnenseite werden austretende Strahlen so reflektiert, dass sie erneut zur Absorption auf die Silicium-Zellen treffen. So holt Alfasolar die maximale Ausbeute aus den Zellen – der Modulwirkungsgrad beträgt 15,4%.

Sensibles Gut - Die Produktion von Dünnschichtmodulen erfolgt im Reinraum. Bereits kleinste Verunreinigungen beeinträchtigen den Wirkungsgrad. Bild: Inventux

Immer mehr Hersteller nutzen inzwischen Antireflexionsgläser für Effizienzsteigerungen, wobei Lichtfallen nur ein Weg zu einer besseren Photonenausbeute sind. Centrosolar Glas aus Fürth durchsetzt die Antireflexschichten seiner Gläser mit winzigen Luftporen, die für einen weicheren Übergang des Lichts sorgen sollen. Strukturierte und beschichtete Solargläser bringen einen weiteren Vorteil mit sich: Ihre Oberfläche ist glatter als die konventioneller Gläser, da sie durch Walzen stark verdichtet werden. Dadurch perlt Dreck und Wasser wie am Blatt einer Lotusblume ab, sodass der Lichteinfall nicht durch Verschmutzungen behindert wird.

Bei den konzentrierenden PV-Modulen geht es ebenfalls um geschickte Lenkung des Lichts. Die Module enthalten Spiegel oder Linsen, die Strahlung auf eine winzige Zelle konzentrieren. Die effizientesten unter ihnen erreichen Wirkungsgrade von bis zu 40 %. „An guten Standorten können Konzentratorsysteme schon heute kostengünstiger Strom erzeugen als herkömmliche Flachmodule“, sagt Andreas Bett, Leiter der Abteilung Solarzellen am Fraunhofer-Institut für Solare Energiesysteme (ISE) in Freiburg. Allerdings müssen Konzentrator-Module exakt der Sonne nachgeführt werden, was die Systemkosten erhöht und bei Dachanlagen kaum möglich ist.

Solarzellen im „Nano“-Format

Auch bei der Dünnschichttechnologie herrscht reger Wettbewerb. Das größte Wirkungsgradpotenzial wird dabei den sogenannten „CIS“-Zellen zugesprochen. Die Abkürzung steht für halbleitende Verbindungen aus Kupfer, Indium, Gallium, Selen oder Schwefel. Das National Renewable Energy Laboratory der USA erreichte damit einen Wirkungsgrad von 20,3 %. Allerdings seien industriell gefertigte Zellen hiervon noch weit entfernt, und bei den Produktionskosten haben sie sich noch nicht von der „kristallinen“ Konkurrenz absetzen können. „Für CIS existieren einfach noch zu kleine Produktionseinheiten. Erst wenn die Massenproduktion läuft, werden die Kosten sinken“, sagt EU-Energieexperte Arnulf Jäger-Waldau.

Immer der Sonne nach: Konzentrierende Systeme folgen dem Verlauf der Sonne. Die Nachführung verursacht Zusatzkosten, dafür erzeugen die Anlagen mehr Strom als einfache Module. Bild: Concentrix Solar

Dünnschichtmodule aus Cadmium-Tellurid sind dagegen schon weiter entwickelt. Die US-Firma First Solar fertigt sie bereits für 0,60 Euro pro Watt.

Nano-Zellen sind ebenfalls eine Option für die PV-Branche. Dabei wandeln winzige Kunststoff- oder Farbstoffpartikel Licht in Energie um. Heliatek aus Dresden hat hierzu ein Verfahren entwickelt, bei dem Farbstoffmoleküle im Vakuum großflächig auf Plastikfolie aufgedampft werden. Weil dabei nur wenig Material und Energie benötigt werden, sinken die Produktionskosten. Die Sachsen streben 0,40 Euro pro Watt an und würden damit weit unter den Kosten konventioneller Solarmodule liegen. Die große Schwäche der Nano-Zellen ist jedoch bislang, dass sie schnell an Leistung verlieren, weil die als Halbleiter eingesetzten Polymere und Farbstoffe schnell degenerieren. Doch wegen der vielfältigen Einsatzmöglichkeiten arbeiten Forscher eifrig daran, ihre Haltbarkeit zu verbessern. So lassen sich die schlanken Stromgeneratoren dank ihres geringen Gewichts und ihrer Flexibilität gut als stromerzeugende Glasfassaden oder Fenster in Gebäude integrieren.

Großes Wachstumspotenzial für Gebäudeintegration

Experten sprechen dem Marktsegment der Gebäudeintegration großes Wachstumspotenzial zu. Den Maschinen- und Anlagenbauern bietet die Nano-PV-Technologie ein neues Betätigungsfeld. Unternehmen wie Centrotherm, Leybold Optics oder Von Ardenne, die ihre Innovationen auf der diesjährigen solarpeq in Düsseldorf vorstellten, beliefern bereits Dünnschicht-Produzenten oder Hersteller organischer Leuchtdioden (OLED) mit Beschichtungsanlagen. Diese Maschinen werden verstärkt auch die Hersteller von organischen oder Farbstoffzellen nachfragen. So präsentierte die Weltleitmesse der Glasindustrie, glasstec im Rahmen der Sonderschau „glass technology live“, Beispiele für ästhetische fassadenintegrierte Photovoltaik bzw. Multifunktionsfassaden.

Silicium weiter dominierend

Trotz des großen Entwicklungspotenzials von Dünnschicht-Technologie glaubt Stefan Glunz, Leiter der Abteilung Entwicklung von Siliciumsolarzellen am ISE, an die Zukunft der Siliciumzellen, da ihre Langzeitstabilität außer Frage stehe und sich ihre Effizienz bereits mit geringem Aufwand verbessern lasse. Wirkungsgradsteigerungen von 1 % sind etwa zu erreichen, indem bessere Antireflexionsschichten mehr Strahlung nutzbar machen und neue sogenannte Passivierschichten Ladungsträgerverlusten an der Kristalloberfläche entgegenwirken. Auch neue Methoden zur Herstellung von Zellenkontakten helfen weiter. Heute werden Frontkontakte meist durch Siebdruck von Metallpasten produziert. Die so hergestellten breiten Kontaktfinger behindern den Lichteinfall und haben hohe Widerstände. Zudem treten beim Druck große Kräfte auf, dem nur dickere Zellen trotzen können. Das ISE entwickelt deshalb Metallisierungsprozesse, die ohne Siebdruck auskommen. „Wir setzen dabei auf die chemische Abscheidung von Metallen oder das kontaktlose Drucken von Metallaerosolen“, erläutert Glunz.

Wegweisende Innovation - Die gebäudeintegrierte PV könnte sich dank neuer Solartechniken wie Nano-Solarzellen zu einem wichtigen Marktfeld entwickeln. Der Berliner Hauptbahnhof ist eines der frühen gelungenen Projekte. Bild: BSW-Solar

Weitere Effizienzgewinne verspricht „N-Typ“-Silicium, ein mit Bor angereicherter, positiv leitender Absorber. Diese spezielle Siliciumvariante hat besonders gute elektrische Eigenschaften, ist wegen des reaktionsfreudigen Bor in der Produktion jedoch schwer handhabbar. So ist eine optimale Passivierung von N-Typ-Zellen mit gängigen Barriereschichten nicht zu erreichen. Der chinesische PV-Konzern Yingli Solar hat in Kooperation mit dem Energieforschungszentrum der Niederlande (ECN) und dem US-Anlagenbauer Amtech Systems nun einen industrietauglichen Prozess für die N-Typ-Zelle gefunden. Die Module, die Yingli vom Herbst 2010 an aus den neuen Lichtsammlern fertigen will, sollen bis zu 16,5 % des Lichts in Energie umwandeln und mit 190 bis 315 W so viel Leistung wie gute PV-Module westlicher Produzenten bringen.

Schattenwurf konstruktiv vermieden

Eine Alternative dazu könnten sogenannte „Metallization Wrap Through“-Zellen (MWT) sein. Dabei werden die für die Verschaltung im Modul nötigen Stromsammelschienen auf die Rückseite der Zellen verlegt und über 16 in den Wafer gebohrte Löcher mit den Metallkontakten auf der Frontseite verbunden. Durch dieses Durchfädeln der Metallisierung verringert sich der Schattenwurf. Damit ist MWT gewissermaßen die leichter umzusetzende Vorstufe der von Sunpower gefertigten Rückseitensammler, denn im Gegensatz dazu bleiben die Kontakte auf der Vorderseite. Trotzdem lässt sich durch diese „einfache“ Maßnahme die Effizienz deutlich steigern. Das ECN und der norwegische PV-Konzern REC erreichten im Dezember 2009 mit Modulen aus sogenannten MWT-Zellen aus multikristallinem Silicium 17 % Wirkungsgrad. Die Kooperation übertraf damit den bis dahin von den Sandia National Laboratories in den USA gehaltenen Wirkungsgradrekord für MWT-Zellen um 1,5 Prozentpunkte. Selbst mit dem Standardhalbleiter sind damit inzwischen Umwandlungs-Wirkungsgrade möglich, die bisher nur mit teuren Hocheffizienzzellen erreicht wurden.

www.solarpeq.de